Заводы по производству композитных пакетов с горловиной

Если честно, когда слышишь про заводы по производству композитных пакетов с горловиной, сразу представляешь что-то вроде космических цехов с роботами — но на деле всё куда прозаичнее. Многие до сих пор путают композитные пакеты с обычными ПЭТ-упаковками, а ведь разница в адгезии слоёв и термостойкости горловины решает всё. Вот, к примеру, на площадке в 50 000 м2 в Dongguan — там как раз видно, где заканчиваются теории и начинаются реальные проблемы.

Технологические нюансы, которые не покажут в брошюрах

Горловина — это не просто отверстие, а сложный узел, где алюминиевый барьерный слой должен идеально стыковаться с полимерным покрытием. Помню, как на запуске линии в Liaobu Town пришлось трижды менять параметры экструдера — даже миллметр отклонения давал микротрещины. И это при том, что поставщик клеящих составов уверял в ?абсолютной совместимости?.

Ламинирование — отдельная головная боль. Особенно с материалами типа EVOH для барьерных свойств. На том же заводе ООО Дунгуань Окхуади сначала пытались экономить на предварительной сушке рулонов — результат: пузыри на стыках после термоформовки. Пришлось докупать японские осушители с точностью влажности до 0,5%.

Сейчас уже отработали схему: алюминиевая фольга 7 мкм + PE/PP слои с градиентом температурной усадки. Но до этого были партии, где горловины деформировались при пастеризации — клиент из пищевой отрасли вернул 20 тыс. штук. Разобрались: не учли коэффициент расширения композита при циклических нагревах.

Оборудование: между ?премиум? и ?достаточно?

Немецкие линии для вырубки горловин — это, конечно, надёжно, но их цена съедает маржу при средних тиражах. В Китае часто идут гибридным путём: берут японские приводы, но оснастку делают локально. На https://www.gdokpackaging.ru, кстати, можно увидеть такой гибрид — там китайские прессы с модифицированной системой охлаждения, что для тропического климата Guangdong критично.

Вакуумные податчики плёнки — ещё одно узкое место. При скорости выше 40 циклов/мин начинается ?дрожание? кромки, особенно с тонкими композитами до 120 мкм. Пришлось разрабатывать кастомные направляющие с тефлоновым покрытием — стандартные из каталогов не подходили.

И да, никто не рассказывает про утилизацию облоя. На том же заводе в Zhuyuan industrial zone сначала скопились тонны отходов ламината — перерабатывать сложно из-за разнородности слоёв. Сейчас внедрили систему дробления с сепарацией, но рентабельность процесса до сих пор под вопросом.

Сырьё: где реально экономят профессионалы

Европейские поставщики композитных плёнок стабильны, но их логистика убивает гибкость. В Азии же часто берут корейские аналоги — дешевле на 15-20%, но нужно жёстче контролировать партии. Был случай: сменили поставщика фольги, а в новой партии оказалась повышенная шероховатость поверхности — при ламинации появились ?слепые зоны? адгезии.

Рецептуры клеев — отдельная тема. Полиуретановые составы хороши для химической стойкости, но для продуктов с высоким содержанием жира лучше эпоксидные модификации. На сайте gdokpackaging.ru упоминают тестирование на миграцию — это как раз отголоски нашего прошлого опыта с конфликтом материалов при фасовке маслосодержащих продуктов.

Сейчас экспериментируем с нанокомпозитами — добавляют жёсткости горловине без увеличения толщины стенки. Но пока серийное внедрение тормозит стоимость модификаторов.

Контроль качества: что не попадает в отчёты

Самый простой тест на герметичность — погружение в краситель — часто даёт ложные результаты из-за капиллярного эффекта в зоне горловины. Пришлось разработать методику с контролем давления в камере — но это удлинило цикл проверки на 12%.

Микроскопия срезов — рутина, без которой нельзя. Как-то пропустили партию с неравномерной толщиной барьерного слоя — в итоге срок хранения орехов сократился на 40%. Теперь каждый час берём срезы с трёх точек конверта.

А ещё есть ?серая зона? — остаточные мономеры в клеях. Лабораторные анализы дороги, потому внедрили выборочный контроль методом газовой хроматографии раз в квартал. Но честно — полагаемся больше на сертификаты поставщиков.

Логистика и упаковка: неочевидные затраты

Готовые пакеты с горловиной требуют жёсткой тары для перевозки — малейшая деформация критична для геометрии отверстия. В ООО Дунгуань Окхуади сначала использовали гофрокартон, но при морских перевозках в угловых ячейках появлялся брак. Перешли на кастомные ПЭТ-ложементы — дороже, но сохраняют геометрию.

Хранение на паллетах — ещё один нюанс. Высота штабеля не более 1,8 м, иначе нижние ряды дают ?усталостную? деформацию. Пришлось пересчитывать складские площади — фактическая вместимость уменьшилась на 25%.

Маркировка — казалось бы, мелочь. Но лазерная гравировка на алюминиевом слое иногда провоцирует коррозию в местах нарушения покрытия. Теперь тестируем УФ-печать по защитному лаку — пока дорого, но для премиум-сегмента оправдано.

Экономика производства: между масштабом и гибкостью

Себестоимость сильно зависит не столько от сырья, сколько от процента брака. На старте у нас было до 8% некондиции — в основном из-за нестабильности термосварки горловины. Снизили до 2,5% после установки камеры машинного зрения с ИИ-анализом швов, но окупаемость оборудования — 14 месяцев.

Мелкие заказы до 10 тыс. штук вообще нерентабельны — переналадка линии съедает всю маржу. Потому на gdokpackaging.ru видим минимальный тираж от 50 тыс. — это не маркетинг, а физика процесса.

Сейчас рассматриваем нишевые применения — например, пакеты для химических реактивов с усиленной горловиной. Требует сертификации по ISO 16101, но маржа в 3-4 раза выше пищевых.

Что в итоге?

Если обобщить — производство композитных пакетов с горловиной это не про высокие технологии, а про умение балансировать между материалами, оборудованием и экономикой. Технологии из брошюр работают только в идеальных условиях — в реальности же, как на том заводе в Dongguan, половина времени уходит на решение непредвиденных проблем. Но именно этот опыт и отличает профи от тех, кто просто собирает линии по каталогам.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

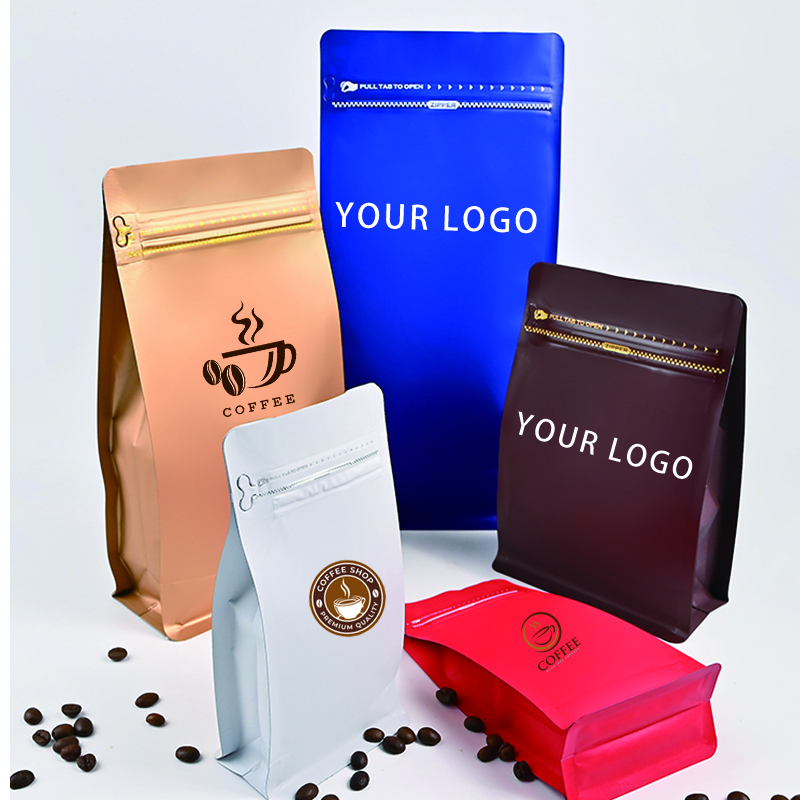

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху -

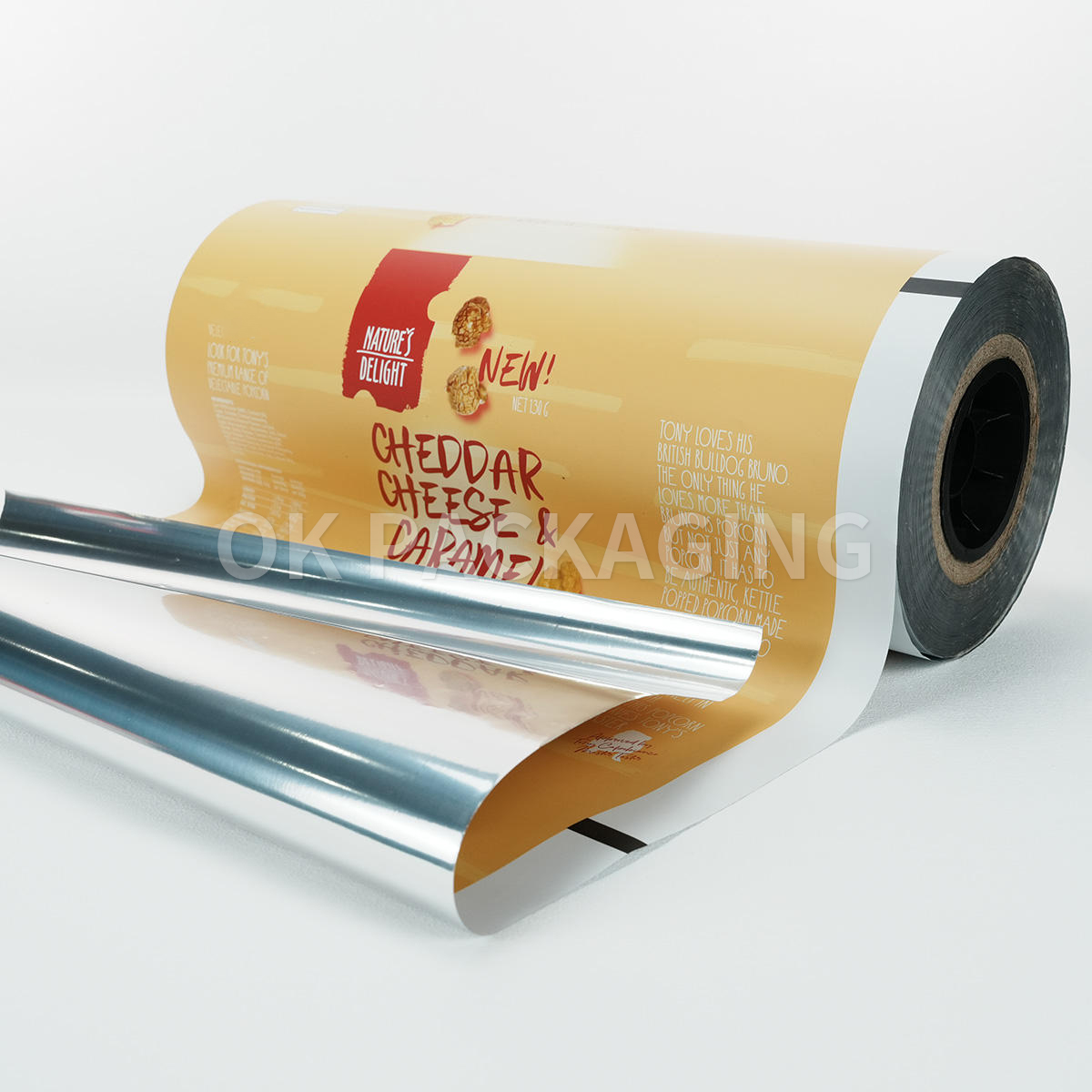

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Напечатанная на заказ матовая черная алюминиевая фольга 100 г 250 г 500 г 1 кг 12 унций пластиковый плоский дно кофейный пакет с клапаном

Напечатанная на заказ матовая черная алюминиевая фольга 100 г 250 г 500 г 1 кг 12 унций пластиковый плоский дно кофейный пакет с клапаном -

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Связанный поиск

Связанный поиск- Рулоны ламинирующей пленки

- Фабрика мешков для корма для собак с боковой складкой

- Производители пакетов с носиком для соусов

- Производители оптовых кофейных пакетов с боковой складкой

- Оптовые поставщики мешков для белкового порошка с плоским дном

- Оптовые поставщики стирального порошка с носиком пакеты

- Фабрика упаковочных пакетов для кофе

- Фабрика стоячих пакетов

- пакет с застежкой-молнией

- Фабрика биоразлагаемых пакетов из крафт-бумаги