Заводы по производству пакетов для детского питания

Когда говорят о заводах по производству пакетов для детского питания, многие представляют просто фасовку пюре в плёнку. На деле — это многоуровневая система, где каждый этап влияет на безопасность. Я бы выделил три ключевых узла: выбор ламината, контроль швов и совместимость с автоклавами.

Сырьё и его подводные камни

С полипропиленом для стерилизуемых пакетов мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика экспериментировали два года. Первые партии из европейского гранулята давали микротрещины после термообработки — пришлось менять рецептуру сополимера. Сейчас используем многослойную структуру PET/AL/CPP, но и тут есть нюанс: алюминиевый барьер должен быть не тоньше 7 мкм, иначе кислород проникает через 6-8 месяцев хранения.

Лаборатория на нашем заводе в Dongguan City ежедневно тестирует миграцию веществ. Запомнился случай, когда партия красителей для печати маркировки дала превышение по фталатам — отозвали 12 тонн готовой продукции. С технем вводим трёхэтапную проверку чужеродных примесей, даже если поставщик сертифицирован.

Толщина слоёв — отдельная головная боль. Российские нормативы требуют 90-120 мкм, но для тропического климата советуем увеличивать до 135 мкм. Впрочем, тут уже вопрос к технологам заказчика.

Оборудование и проблемы герметичности

Немецкие вертикальные упаковочные машины работают стабильно, но при переходе на пакеты с дой-паком возникли проблемы с обрезкой углов. Пришлось дорабатывать ножи — увеличили угол среза на 15 градусов. Кстати, именно после этого мы на площадке 50 000 м2 выделили цех для адаптации оборудования под нестандартные формы.

Часто клиенты просят комбинированные клапаны для газовой модифицированной атмосферы. Тут важно соблюсти баланс: слишком тугая мембрана не даёт ребёнку выдавить пюре, слабая — пропускает воздух. Нашли компромисс с силиконовыми мембранами толщиной 0,8 мм, но для кислых продуктов (например, яблочно-шиповникового пюре) рекомендуем тефлоновое покрытие.

Вакуумные тестеры выявляют 99,3% дефектов, но оставшиеся 0,7% — это обычно микроскопические повреждения в зоне спайки. Для таких случаев разработали ручной контроль выборочных партий под УФ-лампой.

Логистика и хранение

При отгрузке в регионы с перепадами температур (Сибирь, Дальний Восток) сталкивались с деформацией упаковки. Оказалось, проблема в конденсате внутри контейнеров — теперь паллеты упаковываем в термоусадочную плёнку с силикагелевыми вставками. Мелочь, а снижает брак на 7%.

Сроки годности — отдельная тема. На сайте gdokpackaging.ru мы публикуем реалистичные данные (18 месяцев для мясных пюре, 12 — для фруктовых), хотя некоторые конкуренты указывают 24 месяца. По нашим наблюдениям, после 16 месяцев даже в идеальных условиях появляется металлический привкус от контакта с алюминиевым слоем.

Склад в промышленной зоне Zhuyuan оборудован климат-контролем, но летом при +40°C всё равно приходится сокращать время хранения паллетов до 48 часов перед отгрузкой. Иначе клеевой слой начинает 'плыть'.

Сертификация и нормативы

Технические регламенты ТР ТС 029/2012 и 005/2011 — это только база. Для поставок в ЕАЭС дополнительно требуются протоколы миграционных испытаний именно в детском питании. Мы проводим их в аккредитованной лаборатории при заводе, имитируя длительный контакт с продуктом при +25°C и +40°C.

Маркировка — боль многих производителей. На гофрированных поверхностях чернила стираются, поэтому перешли на лазерную гравировку. Дороже, но зато не боится стерилизации и не отслаивается со временем.

Сейчас разрабатываем пакеты с индикатором вскрытия — сложность в том, чтобы полоска меняла цвет только при нарушении целостности, а не от нагрева. Уже третья итерация прототипов, но пока идеального решения нет.

Экономика производства

Себестоимость пакета на 70% состоит из сырья. При цене алюминиевой фольги 12-15$/кг даже 10% экономии дают существенный эффект. Но снижать толщину слоя рискованно — брак при автоклавировании возрастает в геометрической прогрессии.

Оборотные средства — главный ограничитель роста. Под каждую крупную партию приходится закупать сырьё за 2-3 месяца, а расчёт с клиентами идёт с отсрочкой 60 дней. Банковские гарантии помогают, но не полностью.

Рентабельность в сегменте пакетов для детского питания редко превышает 8-12%. Основная прибыль — не в самих пакетах, а в сопутствующих услугах: разработке дизайна, тестовых партиях, адаптации под оборудование заказчика. Например, для одного белорусского производителя переделывали форму дна под их транспортные тележки — увеличили жёсткость рёбер на 30%.

Перспективы и тупиковые ветки

Биоразлагаемые материалы — пока не для детского питания. Все известные нам PLA-полимеры не выдерживают стерилизацию при +121°C. Пытались комбинировать с крахмальными добавками — результат плачевный: пакеты разбухали при пастеризации.

Умная упаковка с NFC-метками — интересно, но дорого. Себестоимость возрастает на 15-20%, а реальной ценности для потребителя почти нет. Разве что для премиального сегмента.

Сейчас тестируем антимикробное покрытие на основе ионов серебра. Пока данные противоречивые: в лаборатории эффект есть, а в реальных условиях разницы не заметно. Возможно, придём к выводу, что это маркетинговый ход без практической пользы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

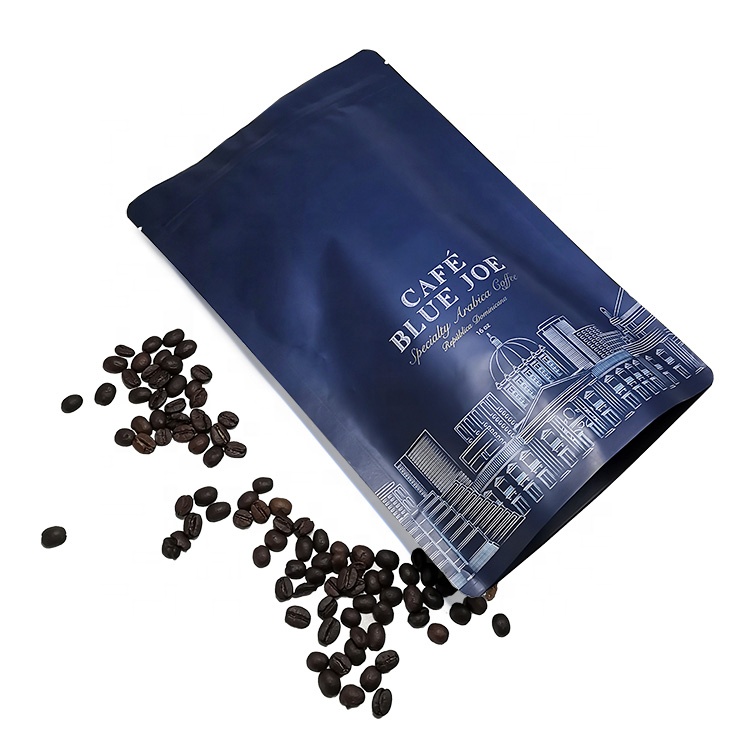

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

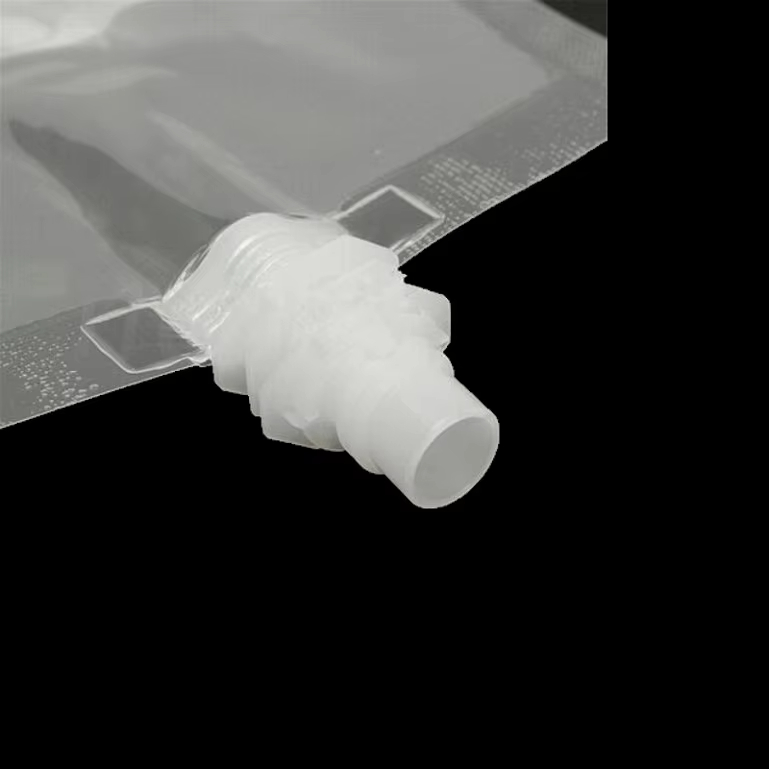

Пластиковые пакеты Упаковка для сока Пакеты для напитков Пакеты для напитков из алюминиевой фольги Пластиковый пакет с носиком Стенд-упаковочные пакеты Мешок для жидкости

Пластиковые пакеты Упаковка для сока Пакеты для напитков Пакеты для напитков из алюминиевой фольги Пластиковый пакет с носиком Стенд-упаковочные пакеты Мешок для жидкости -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией -

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос -

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией -

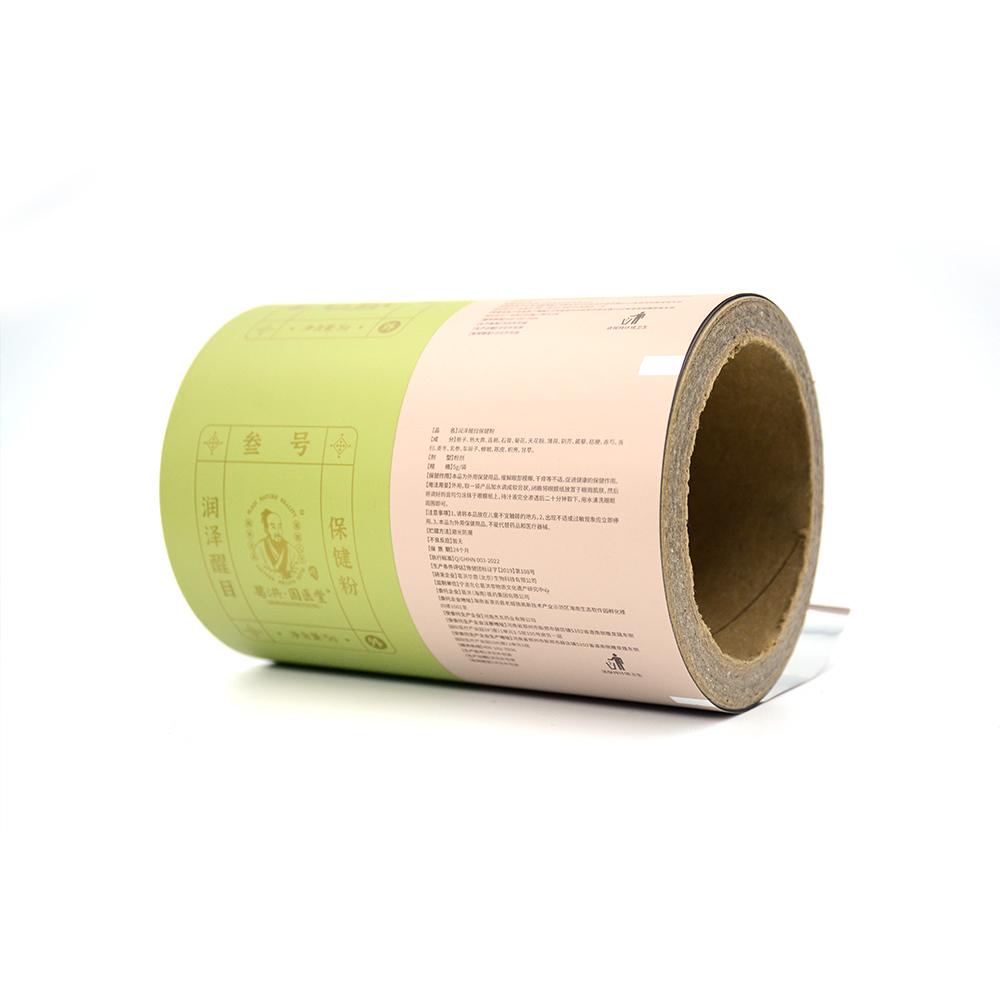

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов

Пищевая пластиковая пленка OPP Vmpet PE PET CPP BOPP ПЭТ-пленка для тортов, конфет, шоколадной крошки, кофе, чая, сухого молока, упаковки пищевых продуктов -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Связанный поиск

Связанный поиск- Производители пакетов для упаковки орехов

- Поставщики высокого качества 5L сумки

- Производители пакетов для кофе на молнии

- Оптовые производители одностороннего клапана кофейные пакеты

- пакет из алюминиевой фольги

- Оптовая трехсторонняя печать пленки упаковочные пакеты завод

- Поставщики высококачественных пакетов для сиропа

- Производители оптовых пакетов с двойной молнией

- Оптовая стоя пакеты кофе пакеты завод

- Производители перерабатываемых пакетов из крафт-бумаги