Заводы по производству пакетов для упаковки орехов

Если вы думаете, что запуск линии по производству упаковки для орехов — это просто купить экструдер и начать штамповать пакеты, то на практике столкнётесь с тем, что даже выбор толщины барьерного слоя в многослойных плёнках зависит от сорта ореха. Например, для кешью и грецких орехов нужны абсолютно разные параметры защиты от окисления.

Технологические цепочки, которые не покажут в каталогах

На нашем производстве в Дунгуане изначально сделали ошибку, используя универсальные челночные станки для запайки клапанов на пакетах с миндалём — через месяц получили 12% брака из-за неплотного прилегания. Пришлось переходить на роторные установки с подогревом зоны сварки, но и это не панацея: при работе с пакетами для кедровых орехов пришлось дополнительно калибровать температуру, чтобы не оплавлялся внутренний антифог-слой.

Особенно проблемными оказались комбинированные материалы типа PET/AL/PE для вакуумной упаковки жареного арахиса. Казалось бы, стандартная схема, но при тестировании на хранении в условиях тропической влажности (поставки в Вьетнам) через 45 дней появились микротрещины в алюминиевом слое. Разбирались три недели — оказалось, проблема в скорости охлаждения после коэкструзии.

Сейчас для заводов по производству пакетов для упаковки орехов мы рекомендуем обязательно тестировать упаковку в климатических камерах минимум 60 циклов. Даже если заказчик торопит. Один раз поставили партию пакетов для фисташек в Казахстан без проверки на UV-стабильность — через два месяца краска выцвела на витринах. Убыток покрывали за свой счёт.

Сырьё: где экономить нельзя

В 2022 году пробовали перейти на вторичный HDPE для внутреннего слоя пакетов — формально характеристики подходили. Но при фасовке грецких орехов выяснилось, что миграция примесей даёт лёгкий химический запах после 20 дней хранения. Пришлось срочно закупать первичный гранулят у Sabic, хотя себестоимость выросла на 17%.

С полипропиленом для прозрачных окон в стоячих пакетах — отдельная история. Белорусский поставщик уверял, что их марка PP соответствует европейским аналогам. Но при печати на флексомашинах постоянно возникали проблемы с адгезией чернил — каждый второй рулон приходилось отправлять на переработку. Перешли на Braskem — дороже, но зато нет простоев.

Кстати, о красках. Для пакетов для упаковки орехов с высоким содержанием масел нельзя использовать составы на основе растворителей — они вступают в реакцию с поверхностью орехов. Перешли на УФ-отверждаемые чернила, но пришлось модернизировать систему вентиляции в цехе.

Логистика нюансов

Когда открывали направление для поставок в ОАЭ, не учли, что стандартные паллеты 1200×800 мм не проходят в местные склады с узкими проходами. Пришлось экстренно переходить на паллеты 1000×600, переделывать всю систему упаковки готовой продукции. Потеряли почти месяц на перенастройку линии.

Транспортировка готовых пакетов летом — отдельный кошмар. Если фура без рефрижератора стоит на границе больше суток, то пачки пакетов слипаются между собой из-за остаточного тепла от экструзии. Теперь всегда указываем в договорах с перевозчиками обязательное кондиционирование кузова.

На нашем заводе ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика в промышленной зоне Zhuyuan специально выделили цех с контролируемой влажностью для хранения готовой продукции. Площадь позволяет — больше 50 000 м2, но изначально не заложили это в проект. Пришлось демонтировать часть стеллажных систем.

Персонал: обучение против шаблонов

Операторы, перешедшие с производства обычных пакетов-маек, постоянно пытаются увеличить скорость экструзии на многослойных материалах для ореховой упаковки. Приходится держать отдельного технолога, который следит за соблюдением параметров. Дважды были случаи, когда ночная смена 'ускорялась' — в результате получили 8 тонн плёнки с нарушением барьерных свойств.

Для контроля качества наняли специальных сотрудников с опытом работы в пищевой промышленности. Они лучше чувствуют нюансы — например, могут на ощупь определить, недостаточная ли адгезия между слоями в пакете для фундука. Хотя формально это показывает только лабораторное оборудование.

Разработали собственную систему мотивации для наладчиков оборудования: премия зависит не от количества произведённых пакетов, а от процента соответствия техническим требованиям для конкретного типа орехов. Сначала были протесты, но через полгода брак упал на 6%.

Оборудование: капризы и решения

Китайские линии для производства пакетов с дой-пак системой initially казались выгодным решением. Но при работе с плотными материалами для упаковки кешью постоянно выходили из строя приводы подачи плёнки. Пришлось докупать немецкие двигатели — в три раза дороже, но зато работают уже два года без поломок.

Системы ЧПУ в резальных автоматах — отдельная головная боль. Программное обеспечение от одного известного итальянского производителя постоянно 'забывало' настройки для резки пакетов сложной формы. Техподдержка предлагала только полный сброс. Нашли локального программиста, который написал надстройку — теперь проблемы решаются за 15 минут.

Вакуумные насосы для тестирования готовых пакетов initially покупали стандартные, но они не обеспечивали нужного разрежения для проверки упаковки макадамии. Перешли на кастомные решения с дополнительными ресиверами — дороже, но зато можем гарантировать 100% герметичность.

Экономика без прикрас

Себестоимость пакета для упаковки грецких орехов с азотным наполнением оказалась на 34% выше расчётной — не учли затраты на дополнительную проверку швов. Пришлось пересматривать всю калькуляцию, искать поставщиков датчиков для автоматического контроля дешевле.

Таможенные пошлины на импортное сырьё для барьерных плёнок съедают почти всю маржу при работе со странами ЕАЭС. Сейчас тестируем материалы корейского производства — показывают неплохие результаты, но нужно адаптировать температурные режимы экструзии.

На сайте https://www.gdokpackaging.ru мы специально не указываем цены — для каждого заказа рассчитываем индивидуально. Один раз выложили прайс по просьбе маркетологов — потом месяц объясняли клиентам из Узбекистана, почему для их специфических условий стоимость в полтора раза выше.

Что в итоге работает

После семи лет работы в этом сегменте поняли главное: универсальных решений для упаковки орехов не существует. Даже для одного региона нужно иметь 2-3 варианта материалов про запас. Сейчас держим на складе образцы 12 типов плёнок — возможно, избыточно, но зато никогда не срываем поставки.

Разработали собственную методику ускоренных испытаний — 14 дней вместо стандартных 45. Погрешность всего 3-4%, зато можем быстро реагировать на запросы клиентов. Проверили на 56 партиях — пока не подводила.

Для новых заказов всегда запрашиваем не только техническое задание, но и образцы орехов, которые будут фасоваться. Один раз это спасло от крупного штрафа — клиент принёс образцы арахиса, а поставлял партию с другим процентом влажности. Упаковка могла не выдержать.

Сейчас сосредоточились на разработке биоразлагаемых вариантов для европейского рынка. Пока дорого и сложно, но через пару лет, думаю, это станет стандартом. Хотя для внутреннего рынка СНГ пока остаёмся на классических решениях — там другие приоритеты.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией -

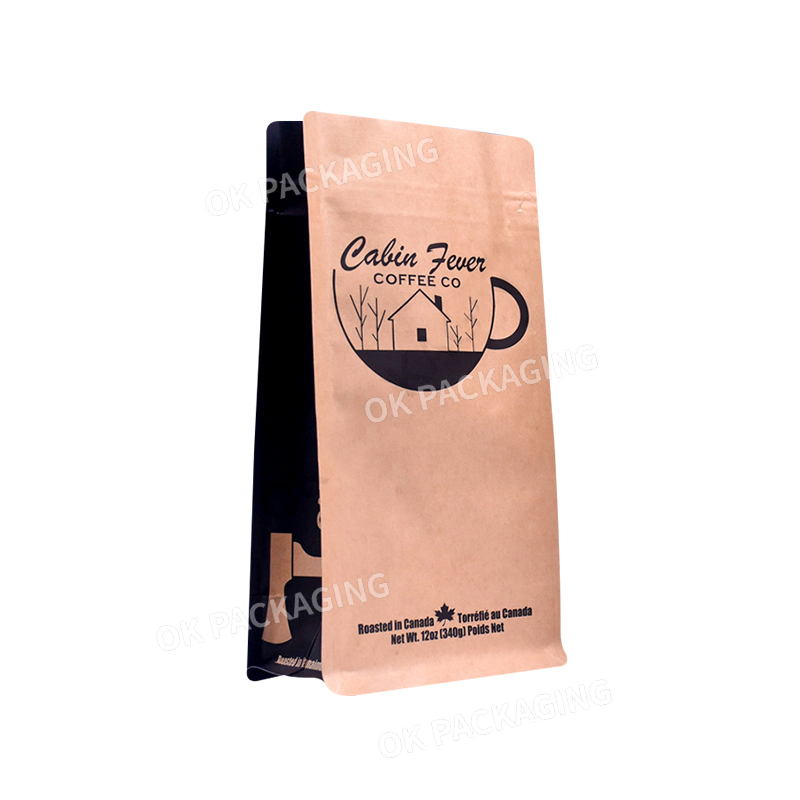

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы.

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы. -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией -

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок -

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Связанный поиск

Связанный поиск- Высококачественные производители алюминиевой фольги мешки для кофе

- Поставщики Кошачий корм Собачий корм Сумки для корма для домашних животных

- Поставщики пакетов из ПЭВА

- Оптовые производители ламинирующих пакетов для вина

- Производители оптовых пакетов из алюминиевой фольги

- Высококачественные производители вакуумных пакетов

- Поставщики высококачественных пакетов для молока

- Фабрика перерабатываемых пакетов из крафт-бумаги

- Высококачественные производители пакетов для масок с трехсторонней печатью

- Производители высококачественных пакетов с плоским дном для орехов