Заводы по производству пакетов с двойной молнией

Когда говорят про заводы по производству пакетов с двойной молнией, многие представляют просто экструдеры и сварочные автоматы. На деле же — это история про то, как пленка цепляется за направляющие ролики, а замок заклинивает из-за перегрева фена на 5 градусов. Помню, на одном из запусков в ООО Дунгуань Окхуади пришлось переделывать партию в 30 тысяч штук: инженеры увеличили скорость подачи, но не учли, что полиэтиленовая лента для молнии начинает 'плыть' уже при 60°C. Такие нюансы в техдокументации не пишут.

География производства: почему площадь 50 000 м2 это не про масштаб

Наш завод в промзоне Zhuyuan в Liaobu Town занимает те самые заявленные 50 000+ м2, но ключевое — не метраж, а как зонировано пространство. Секция подготовки сырья стоит отдельно — влажность выше 40% убивает адгезию замка. Цех ламинации вынесен подальше от вибраций прессов, иначе в многослойных пакетах появляются 'слепые зоны' сварки. Когда расширялись, хотели сэкономить и поставить экструдеры вплотную к упаковочным линиям — результат: конденсат на пленке и брак по герметичности.

Локация в Дунгуане выбрана не случайно: здесь проще контролировать логистику ПНД-гранул от местных поставщиков. Но есть и минус — летняя влажность до 85% вынуждает ставить дополнительные осушители в цехах. Один раз сэкономили на фильтрах для воздуха — получили партию с микротрещинами на молниях после термоусадки.

Соседние цеха часто перенимают ошибки: видел, как на фабрике в 20 км отсюда пытались делать пакеты с двойной молнией на оборудовании для одинарных. Результат — волна по шву и вечный перекос замка. Мы же сразу заложили отдельную линию с прецизионными направляющими — дороже, но брак упал с 12% до 3%.

Сырье: между дешевым ПВХ и браком

С полипропиленом для молний есть дилемма: китайский материал дешевле на 15%, но дает усадку при перепадах температур. Для премиальных заказов используем корейские композиты — они стабильнее, но требуют точной калибровки нагревателей. Как-то подрядчик привез 'аналоги' — через месяц клиенты из Екатеринбурга прислали фото разошедшихся швов на морозе.

Лента для замков — отдельная головная боль. Идеальная толщина 1.8-2.2 мм, но поставщики часто экономят на стабилизаторах. Проверяем так: наматываем на стержень под углом 90° — если появились белесые полосы, материал будет трескаться. В прошлом квартале забраковали 4 тонны такой ленты — проще потерять предоплату, чем переделывать тираж.

Для матовых пакетов берем полиэтилен с добавлением мела — но процент наполнителя критичен. Превысили на 0.5% — молния начинает 'скрипеть'. Пришлось разрабатывать спецрежим для экструдеров с плавным ростом температуры.

Оборудование: где ломается даже немецкая техника

У нас стоят автоматы Zhangjiagang Huaying — не самые дорогие, но надежные для серийных заказов. Немецкие Windm?ller & H?lscher пробовали — точность выше, но для средних партий их рентабельность падает. Ключевая проблема всех линий — блок индукционного нагрева молнии. Если датчик температуры сбивается на 2-3°C, замок либо не запаивается, либо плавится в стыках.

Вакуумные захваты для подачи пленки постоянно забиваются пылью — раз в месяц чистим ультразвуком. Но главный бич — ножи для резки замка. Китайские аналоги тупятся через 20 тысяч циклов, японские служат втрое дольше, но их поставки задерживаются. Пришлось наладить заточку на месте с алмазными напылителями.

Система контроля веса иногда 'обманывается' из-за статического электричества — особенно зимой. Решение нашли простое: ионизаторы перед приемными бункерами снизили погрешность до 0.3 г.

Брак: что не покажут в рекламных каталогах

Самый частый дефект — несовпадение профилей молнии в углах пакета. Происходит, когда подающие ролики изнашиваются всего на 0.8 мм. Визуально не заметно, но при нагрузке в 3 кг замок расходится. Такие партии идут на переплавку — перешивать молнию дороже, чем отлить новый пакет.

Реже, но опаснее — миграция пластификаторов. Был случай с партией для аптек: через 2 месяца молния стала липкой. Оказалось, рецептура смолы несовместима с антистатическими добавками. Пришлось менять поставщика и тестировать совместимость в термокамере.

Косметический брак — пятна от транспортных лент. Решили переходом на рифленые конвейеры с тефлоновым покрытием. Но это добавило проблем с очисткой — пришлось разработать эмульсию на основе изопропилового спирта.

Логистика и хранение: почему склад важнее цеха

Готовые пакеты с двойной молнией чувствительны к УФ-излучению — на палетах у окна за месяц желтеют. Перешли на черные стретч-пленки и ограничили освещение склада лампами накаливания. Влажность выше 70% вызывает коррозию бегунков — храним в гермотаре с силикагелевыми картриджами.

При отгрузке в регионы с холодным климатом добавляем этап 'зимней акклиматизации' — выдерживаем партии при -15°C 48 часов. Выявили таким образом партию с хрупкими замками — сэкономили на рекламациях.

Для экспорта в Казахстан перешли на паллеты уменьшенной высоты — иначе пакеты деформируются при таможенном досмотре. Мелочь, но без нее теряешь контракты.

Перспективы: куда движется отрасль

Сейчас экспериментируем с биоразлагаемыми полимерами для молний — пока держим прочность на разрыв не выше 8 кг против 15 у стандартных. Но европейские заказчики готовы платить на 20% дороже за экомаркировку.

Автоматизированная оптическая сортировка брака окупается только при объемах от 5 млн штук в месяц. Для средних производителей выгоднее дорабатывать существующие линии — мы, например, установили камеры с ИИ-анализом дефектов за 40% от стоимости новой системы.

Тренд на кастомизацию требует гибкости: перестройка линии с формата A4 на A3 занимает у нас 3 часа против industry standard 6. Достигли этого за счет модульных оснасток и предварительной калибровки всех узлов.

Выводы для тех, кто выбирает поставщика

При оценке заводов по производству пакетов с двойной молнией смотрите не на сертификаты, а на систему контроля на каждом этапе. У нас в ООО Дунгуань Окхуади ввели обязательный тест молнии на 5000 циклов открывания — отсеяли 7% поставщиков комплектующих.

Цена складывается не только из сырья: наши 50 000 м2 позволяют оптимизировать логистику между цехами, что дает экономию 3-5% в себестоимости. Но главное — накопленный опыт с браком: знаем, при каких условиях трескается замок или отслаивается ламинация.

Сайт gdokpackaging.ru показывает только готовые решения, а реальные кейсы рождаются в цехах. Как тот заказ для сети супермаркетов, когда пришлось разрабатывать молнию с увеличенным ходом бегунка — теперь это наш стандарт для премиум-сегмента.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией -

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном -

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе -

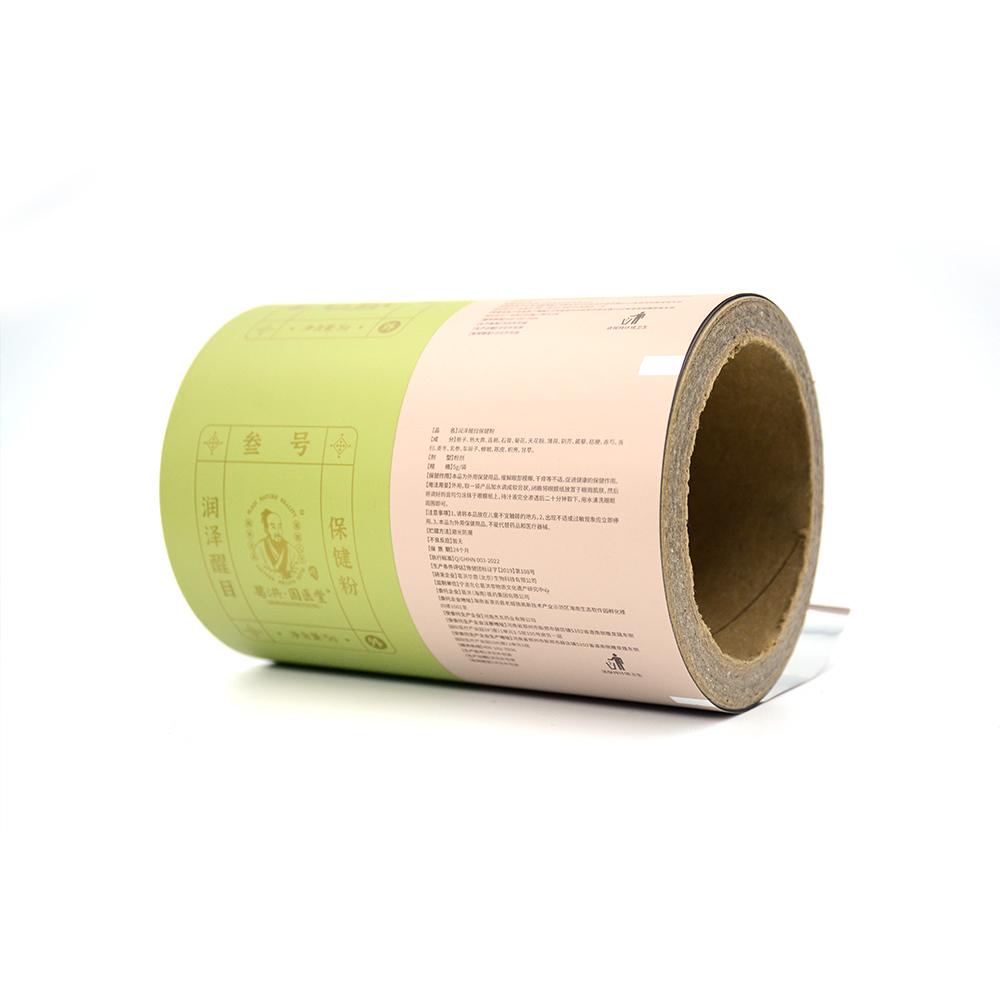

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки -

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом -

Изготовленная на заказ высококачественная рулонная пластиковая пленка для пищевых продуктов, рулонная упаковка для пакетов для упаковки продуктов питания.

Изготовленная на заказ высококачественная рулонная пластиковая пленка для пищевых продуктов, рулонная упаковка для пакетов для упаковки продуктов питания. -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Связанный поиск

Связанный поиск- пакет с запасным носиком

- Высокое качество алюминиевой фольги кофе мешки завод

- Высококачественные производители косметических сумок

- Производители оптовых пакетов для кетчупа

- Оптовые поставщики односторонних клапанных мешков для кофе

- Завод по производству пластиковой упаковки для пищевых продуктов

- Поставщики пакетов с подставкой

- Высокое качество вакуумные пакеты уплотнения завод

- Оптовые поставщики пакетов для сиропа

- Высококачественные производители вакуумных пакетов для запайки