Заводы по производству пакетов с носиком на заказ

Когда слышишь про заводы по производству пакетов с носиком на заказ, многие представляют конвейер с одинаковыми пакетами. Но в реальности даже дозатор может стать проблемой — например, когда клиент просит узкий носик для сыпучих продуктов, а стандартные клапаны дают погрешность в 3-4 грамма. Мы через это прошли.

Почему стандартные решения не всегда работают

В 2019 году к нам обратился производитель спортивного питания, которому нужны были пакеты с носиком под мерной ложкой. Казалось бы, ничего сложного — но их продукт имел особенную структуру, из-за которой порошок застревал в углах. Первые образцы, сделанные по типовым чертежам, пришлось переделывать трижды.

Тут важно не просто изготовить пакет, а понять физику его использования. Ширина носика, угол среза, жесткость материала — если один параметр не учтен, весь заказ превращается в брак. Кстати, именно тогда мы начали сотрудничать с ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — их лаборатория помогла подобрать состав пленки, который не трескался на морозе.

Кстати, о материалах: многие до сих пор считают, что многослойные пакеты — это всегда дорого. Но для того же протеина мы использовали комбинацию PET/AL/PE, где алюминиевый слой был тоньше стандартного, за счет чего себестоимость упала на 12% без потери барьерных свойств.

Как избежать типичных ошибок при заказе

Самая частая проблема — когда клиент присылает ?идеальный? образец, но не учитывает особенности своего оборудования. Был случай: фармацевтическая компания заказала партию пакетов с носиком, а потом оказалось, что их фасовочная линия не захватывает наши евро-перфорации. Пришлось экстренно менять конструкцию верхней кромки.

Поэтому сейчас мы всегда просим прислать видео работы фасовочной линии. Это занимает 10 минут, но экономит недели на переделках. Кстати, на сайте gdokpackaging.ru мы выложили шаблон технического задания — там есть пункты, о которых 90% заказчиков забывают (например, условия хранения до фасовки).

Еще один нюанс — сертификация. Для пищевых продуктов нужны одни документы, для химических — другие. Мы как-то потеряли месяц, потому что не уточнили, что пакеты будут контактировать с агрессивными средами. Теперь всегда держим на складе образцы материалов с разной химической стойкостью.

Оборудование, которое реально работает

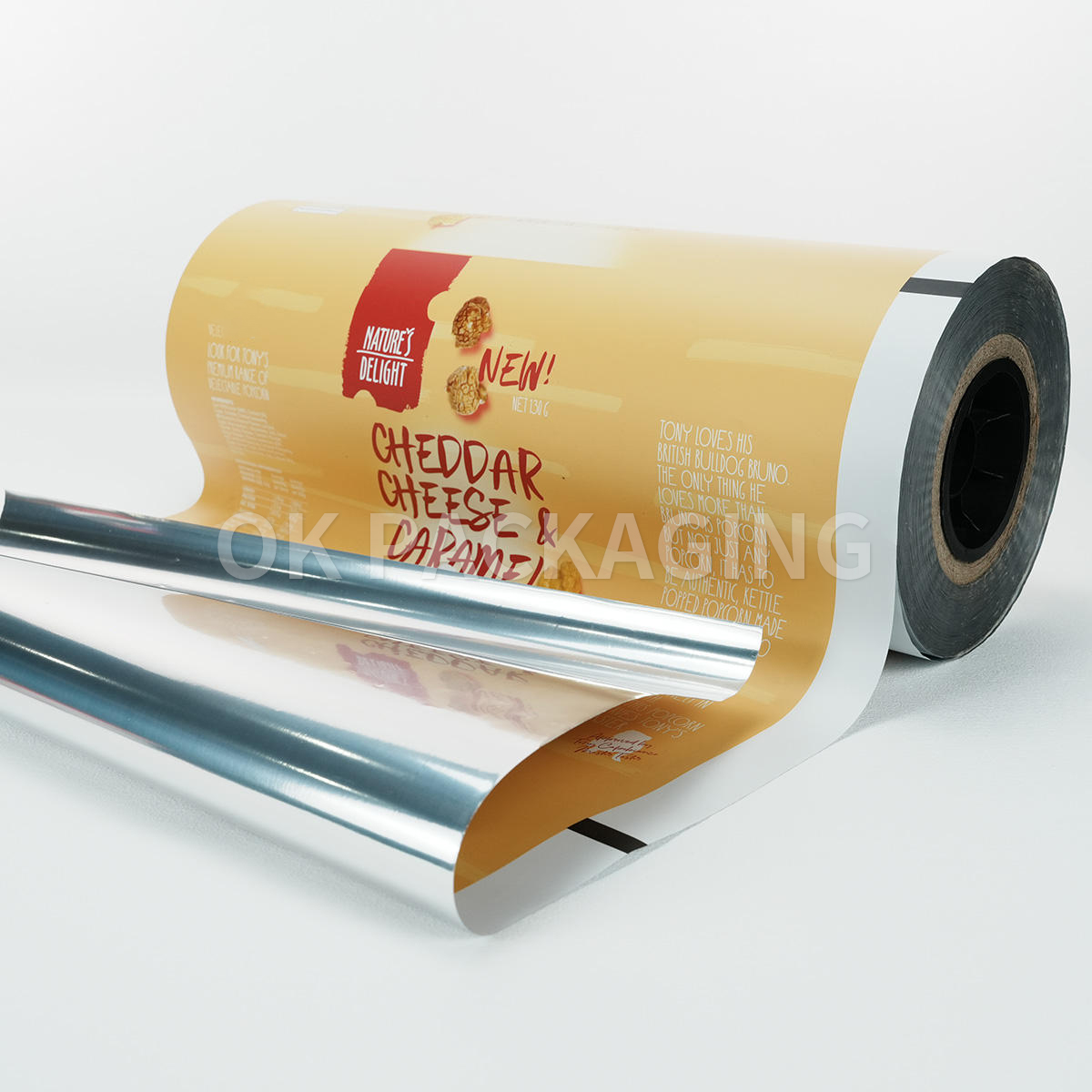

Наша производственная площадка в Dongguan City занимает больше 50 000 м2, но это не просто цифры. Например, для пакетов с носиком мы используем флексопечать с цилиндрами 8-ми цветов — это дороже, но позволяет наносить сложную графику без искажений. Многие конкуренты до сих пор работают на 6-цветных машинах, отсюда и проблемы с точностью цветопередачи.

Особенно горжусь участком ламинации — там стоит немецкая линия с системой подогрева валов. Без этого при склеивании многослойных материалов появляются пузыри, которые критичны для вакуумной упаковки. Кстати, именно после модернизации этого участка мы смогли брать заказы на пакеты для кофе с газовым клапаном.

Важный момент: мы не используем готовые матрицы для носиков — каждый раз фрезеруем под конкретную задачу. Да, это дольше, зато можно сделать носик под углом 45 градусов или с волнообразным срезом. Как показала практика, такие мелочи часто решают успех продукта на полке.

Кейсы, которые научили нас думать иначе

В 2021 году мы делали партию для органических удобрений — казалось бы, проще некуда. Но оказалось, что продукт имеет высокую абразивность, и стандартный носик из LDPE стирался за неделю. Пришлось разрабатывать комбинированную конструкцию с тефлоновым напылением.

А вот для детского питания пришлось полностью пересмотреть систему герметизации. Родители часто открывают пакеты зубами, поэтому мы добавили армированную полосу в зоне отрыва. Мелочь? Возможно. Но после этого количество рекламаций снизилось на 67%.

Сейчас тестируем решение для жидких продуктов — носик с лабиринтной структурой, который предотвращает протечки при перепадах давления. Пока сыровато, но уже есть первые успехи с производителями растительных масел.

Что в итоге получает заказчик

Когда мы говорим про заводы по производству пакетов с носиком на заказ, многие ждут чуда. Но реальность проще: это возможность получить упаковку, которая учитывает нюансы именно вашего продукта и оборудования. Как те пакеты для строительных смесей, где мы добабили ребра жесткости — клиент смог увеличить высоту штабелирования паллетов на 40%.

На территории ООО Дунгуань Окхуади в промышленной зоне Zhuyuan мы организовали пробный цех — клиент может привезти свой продукт и посмотреть, как пакет ведет себя в реальных условиях. Это дорого, но дешевле, чем выбрасывать бракованную партию.

Главное — не бояться экспериментов. Иногда достаточно изменить угол наклона носика на 10 градусов, чтобы скорость фасовки выросла в полтора раза. Но это уже тема для другого разговора...

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара

Пакет с матовой черной крышкой, устойчивый, алюминиевая фольга, пакет с застежкой-молнией/дой-пак, пакеты для упаковки продуктов из майлара -

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока -

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока -

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина -

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком -

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос

Связанный поиск

Связанный поиск- Производитель ламинирующих пакетов с носиком

- Асептический мешок

- Лицевой пакет саше маски с 3-мя боковыми запечатываниями

- Высокое качество мешок-в-коробке 10L завод

- Высокое качество вакуумные пакеты завод

- Производители пакетов с носиком для жидкого мыла для рук

- Поставщики прозрачных пакетов

- Высокое качество боковой складной край кофе мешки завод

- Плоское дно мешки для корма для собак завод

- Рисовые пакеты завод