Заводы по производству рулонной пленки с печатью

Когда слышишь про заводы по производству рулонной пленки с печатью, сразу представляются автоматизированные линии с идеальной цветопередачей. На деле же даже у таких гигантов, как производственная площадка ООО Дунгуань Окхуади в промышленной зоне Zhuyuan, регулярно возникают проблемы с адгезией чернил на ПВХ-основах в условиях высокой влажности.

Технологические парадоксы флексопечати

Наш эксперимент с УФ-отверждением на полипропиленовых рулонах в 2022 году показал: заявленная производителями скорость печати 180 м/мин достижима только при температуре в цехе 23±2°C. На практике же в цехах площадью 50 000+ м2 поддерживать такой режим экономически нецелесообразно.

Особенно критично для рулонной пленки с печатью соблюдение параметров намотки. Перекос даже на 1.5 мм приводит к образованию 'ступенек' на готовых рулонах. Технологи Dongguan Okhuaди до сих пор используют ручные тензометры для контроля натяжения, хотя все перешли на электронные системы.

Интересный момент: при печати на полиэтилене низкой плотности мы сталкивались с миграцией пластификаторов. Решение нашли эмпирическим путем - предварительная обработка коронным разрядом с последующей ламинацией. Хотя в теории достаточно было бы праймера.

Логистические кошмары и реальные решения

Доставка готовой продукции в регионы - отдельная головная боль. Рулоны шириной 3.2 метра не вписываются в стандартные фуры, приходится заказывать спецтранспорт. А морские перевозки вообще убивают экономику проекта из-за конденсата внутри контейнеров.

На сайте gdokpackaging.ru мы специально не указываем максимальные размеры рулонов - каждый заказ просчитываем индивидуально. Клиенты часто требуют 'как на сайте', но там приведены усредненные значения для типовых задач.

Запомнился случай с поставкой в Казахстан: при температуре -30°C ПЭТ-пленка стала хрупкой как стекло. Пришлось разрабатывать зимнюю рецептуру с добавлением эластомера, хотя по ГОСТу это не требовалось.

Сырьевые подводные камни

Китайское сырьё - не всегда плохо. Например, полипропилен от местных производителей показывает лучшую стабильность при флексопечати, чем европейские аналоги. Но с поликарбонатом обратная ситуация - только Sabic или Covestro.

Наш технолог Вадим как-то раз раскритиковал партию отечественного ПВХ: 'Матирование происходит через 2 недели после печати'. Оказалось, проблема в остаточном содержании мономеров - поставщик экономил на очистке.

Сейчас мы тестируем биоразлагаемые пленки, но пока результаты удручающие: после печати краска отслаивается чешуйками. Видимо, нужна принципиально другая система подготовки поверхности.

Экономика производства: что не пишут в брошюрах

При расчете себестоимости многие забывают про утилизацию растворителей. Наша установка рекуперации обошлась в 12 млн рублей, но окупается за 3 года за счет повторного использования толуола.

Самая дорогая статья расходов - не электроэнергия, как думают многие, а обслуживание валов глубокой печати. Один гравированный цилиндр стоит как подержанная Lada, а их нужно минимум 6 штук на линию.

Интересно, что рентабельность производства рулонной пленки с печатью напрямую зависит от... соседних цехов. Когда рядом линия экструзии, стабильность параметров выше - нет перепадов температуры.

Перспективы и тупиковые направления

Цифровая печать на пленках - пока дорогая игрушка. Скорость 30 м/мин против 150 у флексопечати, плюс дорогие чернила. Хотя для пробных партий - идеально.

Пытались внедрить систему автоматического контроля дефектов на базе нейросетей. Выяснилось, что алгоритм пропускает 15% микроцарапин, которые видят опытные операторы. Пришлось оставить гибридную систему.

Сейчас экспериментируем с антимикробными покрытиями для медицинской упаковки. Проблема в том, что добавки снижают прозрачность пленки на 8-12%, что недопустимо для некоторых заказчиков.

Вернусь к началу: производство печатной пленки - это постоянный поиск компромиссов между технологическими возможностями и экономической целесообразностью. Наша площадка в Dongguan как раз демонстрирует этот баланс - где-то используем передовые решения, где-то сохраняем проверенные временем методы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

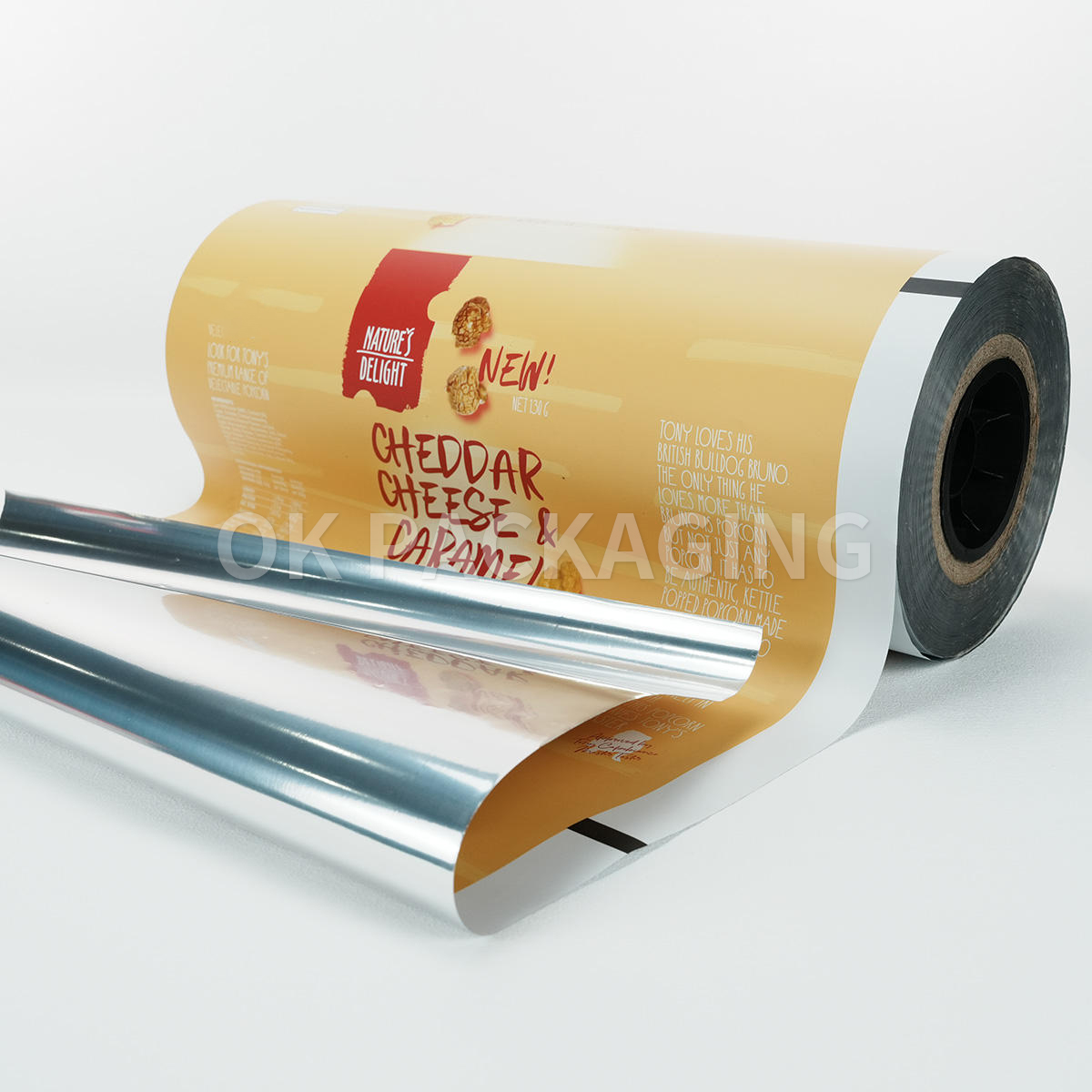

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка -

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Связанный поиск

Связанный поиск- Завод по производству пакетов для грудного молока

- Поставщики перерабатываемых пакетов для кофе

- Поставщики высококачественных мешков для корма для домашних животных с плоским дном

- Высококачественный производитель пакетов для корма для собак с плоским дном

- Оптовые производители пакетов для масок с трехсторонней печатью

- Завод по производству оптовых ленточных пакетов

- Поставщики пакетов для молока

- Высокое качество полиэфирные пакеты завод

- Поставщики рулонов пленки

- Высококачественный производитель перерабатываемых пакетов из крафт-бумаги