Заводы по производству упаковки для соусов

Когда слышишь про заводы по производству упаковки для соусов, многие представляют конвейер с банками — но главное начинается там, где заканчивается линия розлива. Мы десять лет бились с миграцией пластификаторов в томатные пасты, пока не осознали: проблема не в рецептуре, а в конструкции шва тубы.

Сырьевые парадоксы и алюминиевые тубы

В 2022 году на проекте для сети 'ВкусВилл' пришлось экстренно менять поставщика алюминиевой ленты — китайский аналог давал микротрещины после лакировки. Пришлось закупать немецкий рулонный прокат, хотя изначально смету рассчитывали на более дешёвые варианты. Вот вам и экономия.

Лакировка внутреннего слоя — отдельная головная боль. Для острых соусов с уксусной основой стандартный эпоксидный лак отслаивался за 3 месяца. Перешли на двухкомпонентные полимерные покрытия, но пришлось перенастраивать всю линию сушки — увеличение цикла на 40% съело маржу с контракта.

Сейчас тестируем гибридные решения с барьерными слоями — не уверен, что это панацея. Последняя партия для горчичного соуса показала проницаемость на уровне 0.01 г/м2/сут, но себестоимость выросла на 17%. Заказчик платить отказался.

Логистика как элемент технологии

На площадке ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика в промышленной зоне Zhuyuan столкнулись с курьёзом: летом при температуре выше 35°C ПЭТ-преформы для соусных пакетов деформировались ещё до подачи в термоформовочную машину. Пришлось проектировать климатические шлюзы — банально, но без этого теряли до 8% сырья.

Площадь завода превышает 50 000 квадратных метров, но это не всегда плюс. При запуске линии для дой-паков расстояние между экструдером и фасовочным модулем составляло 80 метров — расплав полипропилена успевал остывать. Пришлось дробить производственные зоны, хотя изначальный план казался идеальным.

Сайт https://www.gdokpackaging.ru сейчас показывает стандартные мощности, но мы-то знаем, что ключевое — это выдержка температурного режима в цеху ламинации. Любой технолог подтвердит: перепад в 2 градуса — и барьерные свойства многослойной плёнки падают на 15%.

Конструкторские просчёты и кремационные швы

В 2021 году провалили тендер на упаковку для соуса терияки — заказчик требовал угол отрыва клапана не более 25°. Наши инженеры предлагали стандартные решения, но корейские конкуренты применили лазерную перфорацию по линии отрыва. Пришлось закупать оборудование у того же производителя, хотя изначально считали это избыточным.

Дой-пак для майонеза с дозатором — отдельная история. Первые образцы давали подтёки из-за неправильного расчёта угла конуса. Решили через реверс-инжиниринг бельгийских аналогов — оказалось, там используется эллиптическое сечение, а не круглое. Мелочь? Но именно такие мелочи отличают кустарное производство от профессионального.

Сейчас экспериментируем с биоразлагаемыми полимерами для соусных саше. Пока неутешительно: после 4 месяцев хранения прочность шва снижается на 40%. Химики говорят, что нужны модификаторы, но это снова удорожание.

Регуляторные ловушки и экологические стандарты

С введением новых норм по миграции веществ в пищевые продукты пришлось пересматривать всю систему контроля. Для заводов по производству упаковки для соусов особенно критичны тяжёлые металлы в красках — даже сертифицированные пигменты иногда дают превышение по свинцу после УФ-сушки.

ЕС ужесточил требования к переработке многослойных материалов — это убило нашу разработку семислойной барьерной плёнки. Пришлось возвращаться к пятислойным аналогам с худшими показателями по кислородному барьеру. Иногда кажется, что регуляторы вообще не представляют технологических реалий.

Вот на https://www.gdokpackaging.ru мы как раз указываем соответствие ТР ТС 005/2011, но в жизни сертификация — это постоянная борьба с изменениями в регламентах. Только адаптировались к одним поправкам — уже выходят новые.

Экономика незаметных деталей

Рассчитывая стоимость тубы для соуса барбекю, обычно учитывают сырьё и логистику. Но главные потери идут на переналадке линии при смене типоразмера — до 12% рабочего времени. На площадке в Dongguan City мы ввели систему быстрой смены оснастки — сократили простой до 4%, но потребовалось переобучение персонала.

Крышки-дозаторы с клик-системой — казалось бы, элементарный узел. Но разница в цене между китайским и тайваньским механизмом всего 3%, а процент брака отличается втрое. Считаем, что лучше переплатить — в итоге экономия на рекламациях покрывает разницу.

Сейчас наблюдаем интересный тренд: средние производители соусов готовы платить за премиальную упаковку, тогда как крупные сети экономят на всём. Парадокс? Нет — просто разная маркетинговая стратегия. Для первых упаковка становится инструментом позиционирования, для вторых — чистой утилитарностью.

Перспективы и тупиковые ветви

Умная упаковка с индикаторами свежести — пока дорогая игрушка. Для соусов с малым сроком годности не имеет смысла, для длительных — избыточна. Хотя экспериментировали с термохромными чернилами для крышек — красиво, но непрактично.

Биополимеры на основе полимолочной кислоты — перспективно, но для жиросодержащих соусов неприменимо. После 2 месяцев начинается деградация материала. Возможно, стоит рассматривать только для водных основ вроде соевого соуса.

Вертикальная интеграция — вот что реально работает. ООО Дунгуань Окхуади постепенно выстраивает полный цикл от экструзии до печати — это даёт контроль над качеством на каждом этапе. Хотя и требует колоссальных инвестиций в оборудование.

Выводы без глянца

После 15 лет в отрасли понимаешь: идеальной технологии для упаковки соусов не существует. Каждый проект — компромисс между стоимостью, функциональностью и технологическими возможностями. Иногда проще отказаться от заказа, чем делать то, что не соответствует стандартам качества.

Площадь 50 000 м2 — это не про масштаб, а про гибкость. Возможность разместить экспериментальные линии, тестовые зоны, лаборатории. Без этого сегодня нельзя — стандартные решения уже не удовлетворяют рынок.

Сайт https://www.gdokpackaging.ru показывает только вершину айсберга. Реальная работа происходит в цехах, где технологи методом проб и ошибок находят решения для конкретных задач. И это нормально — в нашем деле теория всегда отстаёт от практики.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

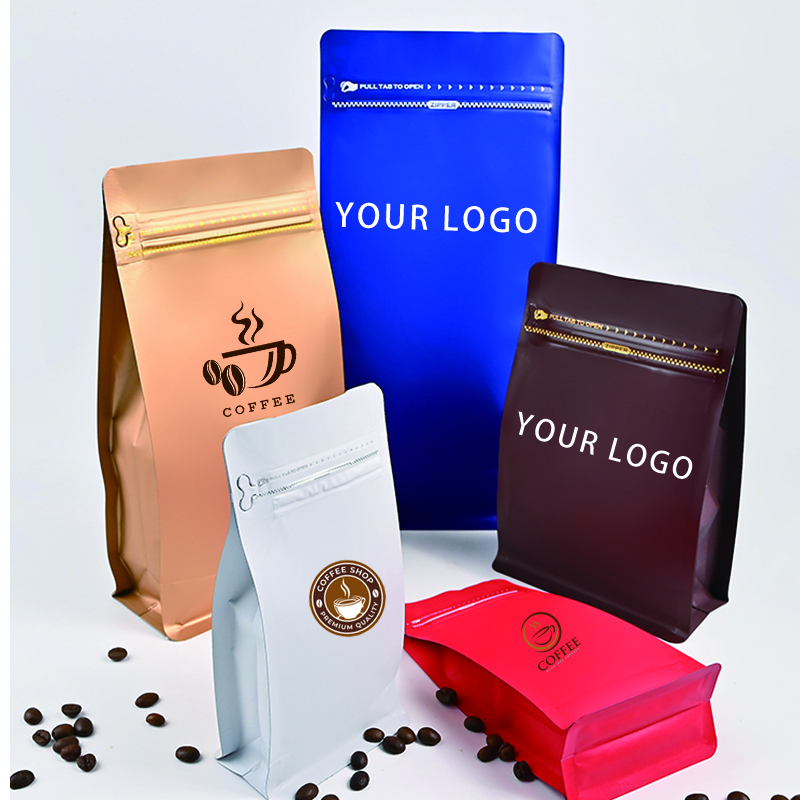

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

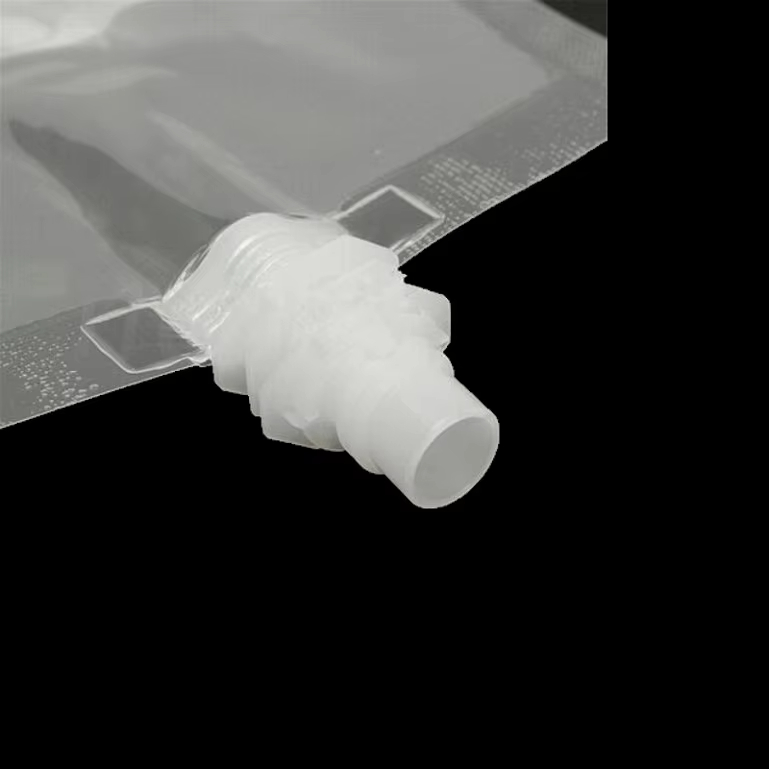

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

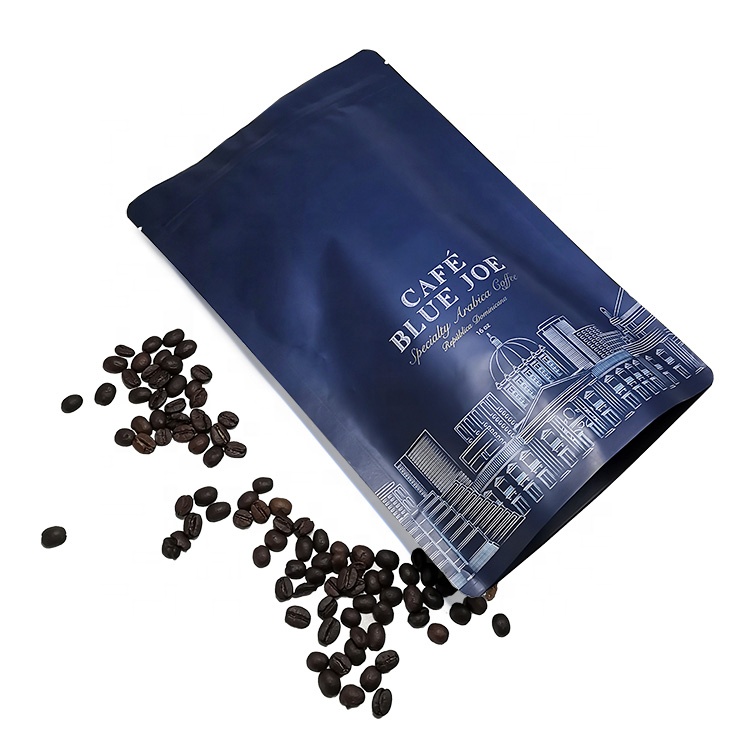

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом -

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Связанный поиск

Связанный поиск- Поставщики Перерабатываемые пакеты с застежкой-молнией с плоским дном

- Производители пакетов-органайзеров для пищевых продуктов из ПЭВА

- Поставщики высококачественных пакетов для хранения грудного молока

- Высокое качество пакеты для грудного молока с резаком завод

- Производители оптовых пакетов для детского питания

- Высококачественный поставщик 3 стороны печать маска пакеты фильм

- Высокое качество путешествия косметические сумки завод

- Поставщики высококачественных термочувствительных пакетов для грудного молока

- Мешки для порошка с плоским дном

- Оптовые поставщики пакетов для детского питания