Завод композитных мешков для вина

Когда говорят о винных мешках, многие представляют простые пластиковые пакеты — но композитные решения для выдержки и транспортировки вина требуют куда более тонкого подхода. В нашей практике часто сталкиваемся с заблуждением, что достаточно взять любой многослойный материал — а потом видим, как клиенты теряют партии из-за окисления или миграции запахов.

Почему композит — не просто 'слоеный пирог'

Начну с банального, но критичного момента: композитные мешки для вина должны работать в трех измерениях — барьерные свойства, механическая прочность и химическая инертность. Мы в свое время провели серию тестов с разными комбинациями слоев — полиэтилен/нейлон/EVOH, полипропилен/алюминиевая фольга... Итог: универсального решения нет, для каждого типа вина и условий хранения нужен свой 'рецепт'.

Особенно проблемной оказалась адгезия слоев при контакте с высококислотными винами. Помню, как в 2019-м пришлось полностью менять технологию ламинации после инцидента с итальянским клиентом — у них белое вино приобрело 'пластиковый' привкус через 4 месяца хранения. Разбирались две недели, в итоге нашли микроскопические расслоения в углах мешков.

Сейчас используем модифицированные полиолефины собственной разработки — но и это не панацея. Например, для крепленых вин пришлось дополнительно вводить барьерный слой с напылением кремния — обычная фольга давала микротрещины при вибрации во время транспортировки.

Оборудование — где экономить нельзя

Наш завод в Дунгуане (промзона Zhuyuan, Liaobu Town) прошел через несколько этапов модернизации. Начали с китайских экструдеров — и быстро поняли, что для пищевых продуктов, особенно для вина, нужна европейская точность. Перешли на немецкие линии Windm?ller & H?lscher — дорого, но зато контролируем толщину слоя с отклонением ±2% вместо прежних 8%.

Самое сложное — поддержание чистоты в зоне ламинации. Пыль размером от 10 микрон уже может создать точку проникновения кислорода. Пришлось строить 'чистые комнаты' с классом чистоты ISO 7 — изначально казалось избыточным, но практика подтвердила необходимость.

Интересный момент: мы пробовали работать с системой непрерывного мониторинга кислорода прямо в производственной линии — технология интересная, но для серийного производства оказалась слишком медленной. Оставили выборочный контроль каждый час + обязательные испытания готовых партий.

Реальные кейсы и провалы

Расскажу про проект для испанского производителя, который хотел универсальные мешки для красных, белых и игристых вин. Сделали 'компромиссный' вариант — и получили рекламации по всем трем позициям. Пришлось признать ошибку и разрабатывать три отдельных типа:

— Для игристых — усиленная структура с дополнительными ребрами жесткости

— Для белых — повышенный барьер против УФ-излучения

— Для красных — специальный внутренний слой, предотвращающий миграцию танинов

Еще один показательный случай: французский винодел требовал мешки с 'естественной микрооксигенацией'. Потратили полгода на разработку мембранной системы — в итоге клиент передумал, но технология пригодилась для австралийского заказчика, работающего с органическими винами.

Сырье — постоянный компромисс

Работаем преимущественно с европейскими поставщиками полимеров — Borealis, Dow, Sabic. Пробовали переходить на корейские аналоги — вышло дешевле на 15%, но стабильность свойств хуже, особенно при летних температурах в цеху. Вернулись к проверенным вариантам.

Особая головная боль — красители. Виноделы часто хотят фирменные цвета, но пищевые пигменты для многослойных структур — отдельная наука. Пришлось разрабатывать собственную палитру, где каждый цвет тестируем на миграцию в спиртосодержащие среды.

Сейчас экспериментируем с добавками-антистатиками — проблема пылепритяжения актуальна для сухих производственных помещений. Пока результаты нестабильные: либо эффективность низкая, либо влияют на прозрачность материала.

Логистические нюансы, о которых не пишут в учебниках

Обнаружили, что стандартные паллеты не подходят для перевозки готовых мешков — при морской транспортировке угловые мешки деформируются. Разработали специальные кассетные контейнеры с ячейками — простое решение, но потребовало перестройки всей складской системы.

Влажность при хранении заготовок — еще один скрытый параметр. Если материал впитывает влагу перед ламинацией, появляются пузыри. Установили климат-контроль на складе сырья — снизили брак на 3%.

Интересный эффект заметили при работе с южноамериканскими клиентами: их стандартные фитинги часто не совместимы с нашими клапанами. Теперь держим на складе 7 типов переходников — мелочь, а без нее теряешь контракты.

Перспективы и тупиковые направления

Сейчас активно тестируем биоразлагаемые полимеры — но пока результаты удручающие: либо срок службы недостаточный для выдержки вин, либо миграция компонентов разложения в продукт. Возможно, лет через пять появятся стабильные решения.

Более реалистичное направление — 'умные' мешки с RFID-метками для отслеживания условий хранения. Сделали пробную партию для швейцарского логистического оператора — технология перспективная, но себестоимость пока высокая.

А вот от идеи встраивать индикаторы окисления прямо в стенку мешка отказались — слишком много ложных срабатываний. Лучше работают внешние датчики-наклейки, их и рекомендуем клиентам.

Почему размер производства имеет значение

Наша площадь в 50 000 м2 в Дунгуане позволяет держать отдельные линии для разных типов мешков. Это не роскошь, а необходимость — когда на одном оборудовании делаешь и простые транспортные мешки, и премиальные для выдержки, неминуемы проблемы с кросс-контаминацией.

Мелкие производители часто пытаются экономить на разделении производств — видел в Китае заводы, где на соседних линиях делают строительные мешки и пищевую упаковку. Результат предсказуем — постоянные жалобы на посторонние запахи.

Мы пошли по пути специализации — даже внутри композитных мешков для вина выделили отдельные зоны для базовых и премиальных серий. Дорого, но зато можем гарантировать стабильность качества — для винной индустрии это критически важно.

В итоге скажу: производство винных мешков — это постоянный поиск баланса между технологиями, экономикой и специфическими требованиями виноделов. Каждый новый заказ — это новые вызовы, а готовых решений почти никогда не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей -

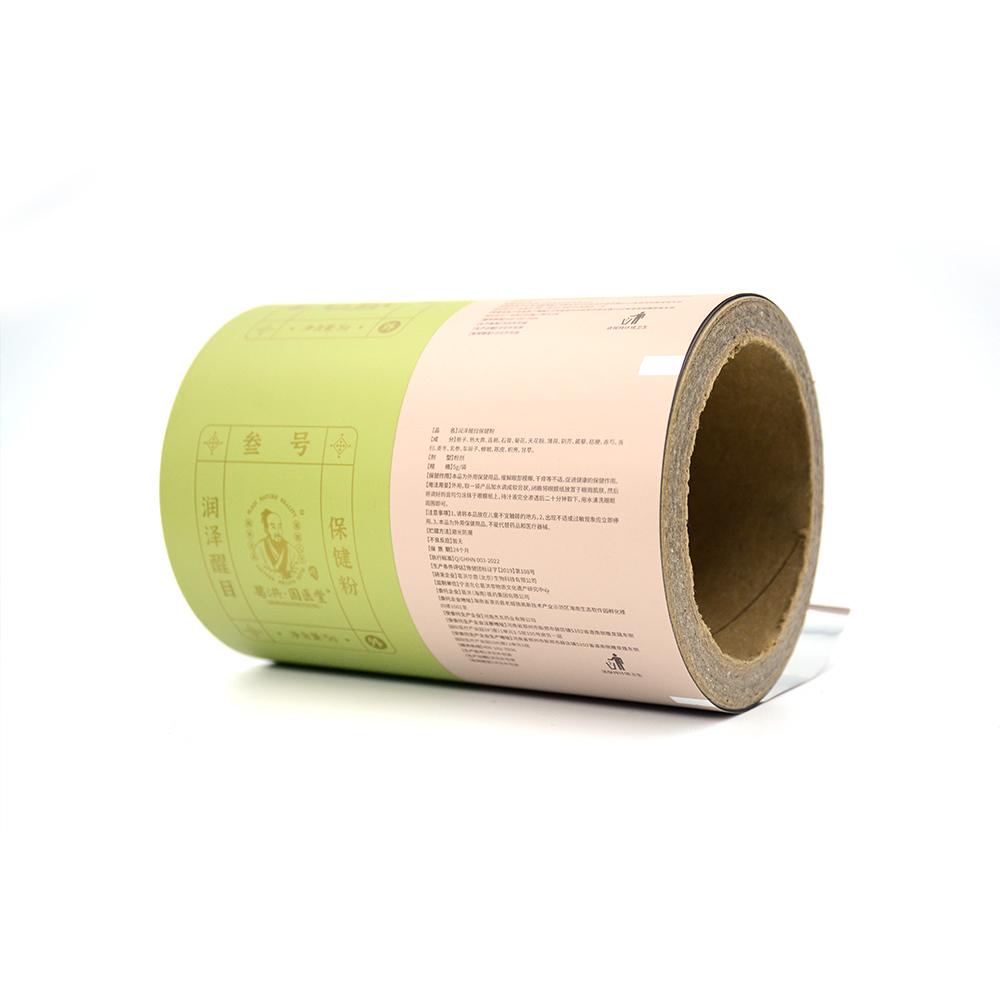

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией -

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией -

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт -

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина

Самый продаваемый Портативный мешок-нагрудник в коробке для упаковки жидкостей, пищевой пакет с носиком для вина

Связанный поиск

Связанный поиск- Высококачественные поставщики перерабатываемых пакетов для кофе

- Высокое качество ручного мыла с носиком пакеты завод

- Оптовая плоское дно крафт бумажные пакеты завод

- Поставщики пищевых вакуумных пакетов

- Поставщики высококачественного масла в коробке пакеты

- Высококачественные производители пакетов с двойным дном

- Оптовая фабрика стоячих пакетов из крафт-бумаги

- Высококачественные производители мешков для риса

- Поставщики высококачественных самозапечатывающихся пакетов

- Оптовые поставщики пакетов для сиропа