Завод пластиковых ламинированных пакетов

Когда слышишь 'завод пластиковых ламинированных пакетов', многие представляют конвейер с одноразовой упаковкой. Но ламинация — это не просто склеить два слоя плёнки. Вот в ООО Дунгуань Окхуади мы годами отрабатывали технологию, где даже температура воды в охлаждающих валах влияет на прочность шва. Кстати, сайт https://www.gdokpackaging.ru не зря упоминает площадь завода в 50 000 м2 — без таких масштабов равномерное ламинирование рулонов шириной 1.8 метра превращается в лотерею.

Подбор сырья: почему ПЭТ/ПЭ не всегда панацея

Начинали с классики — полиэтилен низкого давления + полипропилен. Казалось, чего проще? Но для пищевых пакетов с ламинацией пришлось отказаться от вторичного сырья: миграция красителей в сварном шве приводила к жалобам. Теперь используем только первичные гранулы, хотя это удорожает себестоимость на 12-15%.

Ошибка новичков — гнаться за толщиной. Ламинированный пакет в 90 мкм может рваться чаще, чем 70-микронный, если нарушена адгезия слоёв. Как-то раз пришлось списывать целую партию для кофе — ламинатор выдавал пузыри из-за влажности в цехе. Пришлось ставить дополнительные осушители в зоне складирования плёнки.

Сейчас экспериментируем с соэкструзией — когда пластиковые ламинированные пакеты получают барьерные свойства за счёт внутреннего слоя EVOH. Но технология капризная: если температура экструдера ниже 240°C, слои расслаиваются при термоусадке.

Оборудование: китайские линии против немецкой механики

Наш завод в Dongguan City изначально работал на местных станках. Флексопечать получалась с погрешностью до 3 мм — для премиум-упаковки недопустимо. Перешли на немецкие ламинаторы с инфракрасным контролем натяжения. Дорого? Да. Но теперь перекосы полотна исключены даже при скорости 200 м/мин.

Важный нюанс — чистота валов. Раньше мы чистили их раз в смену, пока не столкнулись с микроцарапинами на ламинации. Теперь — после каждого рулона. Мелочь? А именно из-за неё однажды потеряли контракт на подарочную упаковку для косметики.

Система охлаждения — отдельная головная боль. В цехе с температурой +30°C вода в чиллерах должна быть не выше +12°C, иначе ламинация пакетов идёт волнами. Пришлось прокладывать отдельный контур с теплоизоляцией.

Контроль качества: где рвётся слабое звено

Даже идеально настроенное оборудование не спасает от человеческого фактора. Ввели двойной контроль: оператор проверяет каждые 30 минут, а ОТК — выборочно из каждой паллеты. Особенно строго смотрим на пайку дна — там чаще всего появляются ?слезы?.

Тест на разрыв проводим не по ГОСТ, а по практичным критериям: пакет с грузом 8 кг должен выдерживать 5 падений с высоты 1.2 метра. Как-то упростили тест до 3 падений — вернулись к старому после жалоб от сети супермаркетов.

Уф-печать проверяем не сразу, а через 24 часа — за это время проявляется 80% дефектов. Кстати, именно для пакетов с ламинацией мы разработали собственную шкалу цветопередачи: пантоны не всегда точно показывают, как будет выглядеть оттиск на многослойном материале.

Логистика и хранение: то, о чём молчат в спецификациях

Наша промышленная зона Zhuyuan в Liaobu Town позволяет хранить рулоны горизонтально — вертикальное складирование деформирует кромки. Но клиенты часто экономят на паллетах, а потом удивляются, почему ламинация отслаивается по краям.

Летом 2023 года отгрузили партию в Казахстан без термовагонов — при +45°C слои плёнки начали сползать. Теперь в контрактах прописываем температурный режим транспортировки. Казалось бы, очевидно, но многие игроки рынка до сих пор пренебрегают.

Для крупных заказов типа сельхозпродукции используем антистатическую упаковку — без этого пыль прилипает к ламинации ещё до отгрузки. Дополнительные затраты? Да. Но рекламации сократились на 40%.

Экономика производства: скрытые резервы

Многие считают, что производство ламинированных пакетов — это только стоимость сырья. На самом деле 30% себестоимости — энергозатраты. После установки рекуператоров на экструдерах снизили расходы на 18%, но окупаемость оборудования — 2 года.

Обрезки с кромок пускаем на техническую упаковку, но здесь есть тонкость: если добавлять более 15% переработанного материала, ламинатор начинает ?захлёбываться?. Пришлось наладить отдельную линию для регранулята.

Сейчас рассматриваем переход на биополимеры — пока дорого, но европейские заказчики уже требуют сертификаты устойчивого развития. Думаем, вложиться сейчас или ждать, пока технологии подешевеют. Опыт подсказывает: лучше быть первым, но с минимальными партиями.

Перспективы: куда движется отрасль

Вертикальная интеграция — наш следующий шаг. Хотим сами производить плёнку, а не закупать. В Liaobu Town как раз освободился цех рядом с нашим заводом — считаем, выгоднее вложиться в экструдер, чем зависеть от поставщиков.

Умная упаковка с QR-кодами — не дань моде, а необходимость. Но для ламинированных пластиковых пакетов приходится менять состав чернил: обычные выцветают под слоем плёнки. Нашли японского поставщика, но цена в 2.5 раза выше.

Спрос на дой-паки растёт, но здесь своя специфика: ламинация должна быть эластичной. Перепробовали 7 комбинаций материалов, пока остановились на ПЭТ/СРР — дорого, зато нет трещин после запайки горловины.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

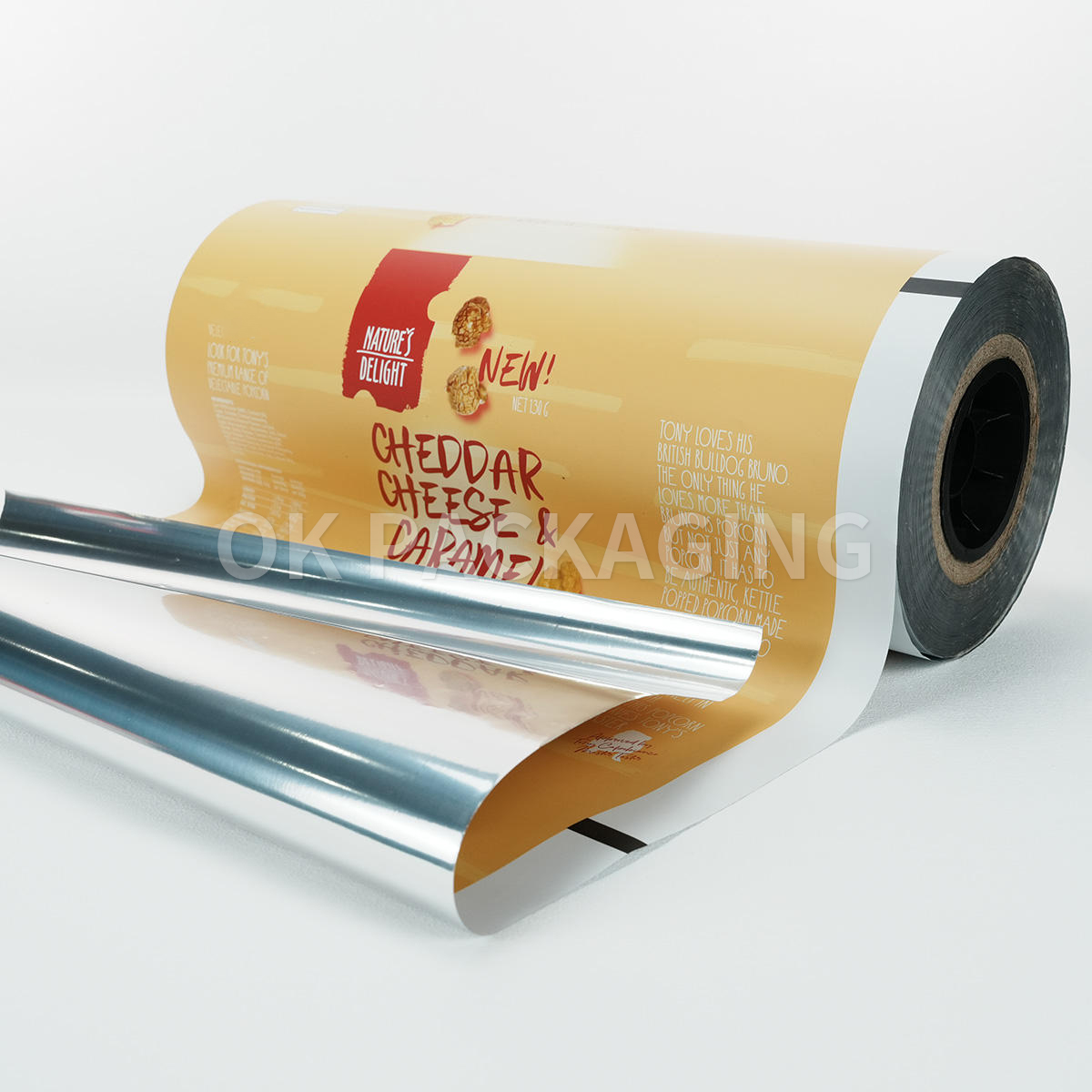

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях.

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях. -

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком -

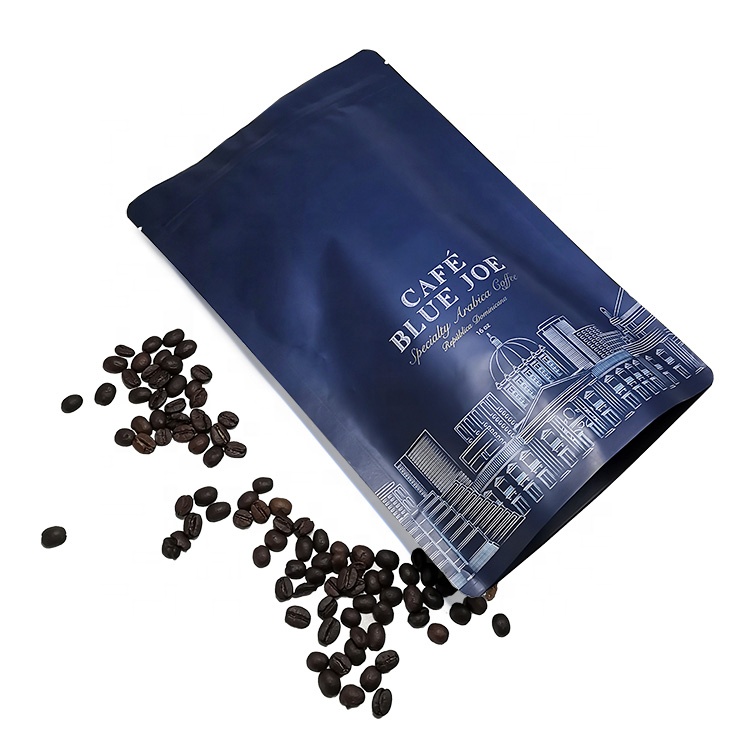

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок -

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока -

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды

Связанный поиск

Связанный поиск- Оптовые производители крафт-бумажных пакетов с плоским дном

- Высокое качество сок коробка-в-мешок завод

- Производители кофе в коробке

- Прозрачный бэг ин бокс

- Производители дорожных косметичек

- Оптовая кошка еда собака еда животное еда мешки завод

- Производители упаковки для соусов

- Поставщики пакетов с плоским дном Поставщики пакетов для сухофруктов и орехов

- Производители пакетов для корма для домашних животных

- Высокое качество плоское дно собака мешок еды завод