Завод по производству асептических пакетов

Если честно, когда слышишь 'асептическая упаковка', первое, что приходит в голову — стерильность, долгий срок хранения. Но на деле, это не просто пакеты для молока или сока. Тут важно понимать разницу между асептическими пакетами и обычной упаковкой: первые требуют полной герметизации и стерилизации на всех этапах, иначе продукт просто испортится. Многие думают, что главное — это материал, но на самом деле, процесс производства куда сложнее. Я сам сталкивался с ситуациями, когда клиенты требовали 'дешёвые аналоги', а потом жаловались на брак из-за микротрещин. Вот об этом и хочу рассказать — не по учебнику, а из опыта на заводе.

Что такое асептическая упаковка на практике

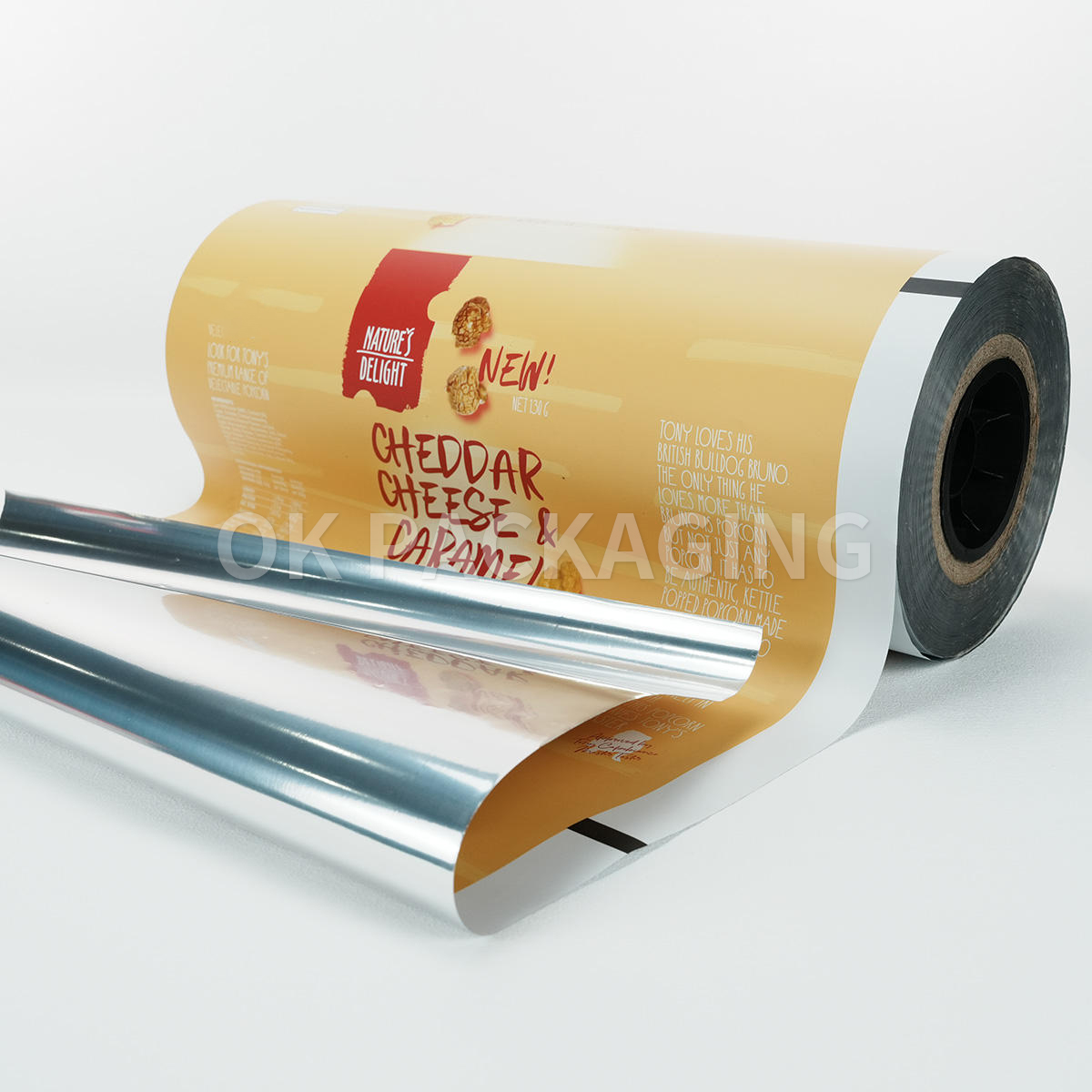

Начну с основ, но не тех, что в брошюрах. Асептические пакеты — это не просто многослойные материалы, а система, где каждый слой играет роль. Например, внешний слой из полиэтилена защищает от влаги, а внутренний алюминиевый — от света и кислорода. Но если толщина алюминия не выдержана, даже на 0,01 мм меньше, упаковка теряет барьерные свойства. У нас на производстве, в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика, мы постоянно мониторим это, но иногда поставщики сырья подводят — приходится перепроверять каждую партию.

Помню, один заказчик из России хотел упаковку для томатной пасты, и мы предложили стандартный вариант. Но не учли, что продукт кислый — через месяц пакеты начали протекать. Оказалось, внутренний слой не выдержал агрессивной среды. Пришлось переделывать, добавлять специальный полимерный барьер. Это типичная ошибка: думать, что асептика универсальна. На самом деле, под каждый продукт — свой дизайн упаковки.

Ещё нюанс: многие забывают про этап стерилизации. На нашем заводе, площадью свыше 50 000 квадратных метров, мы используем пероксид водорода, но если температура или время обработки не соблюдены, бактерии выживают. Как-то раз из-за сбоя в линии, партия ушла с минимальным браком — клиент вернул всё, пришлось компенсировать убытки. Так что, асептика — это не про 'сделал и забыл', а про постоянный контроль.

Процесс производства: где скрываются подводные камни

Начну с экструзии — это первый этап, где полимеры и алюминий соединяются в многослойную структуру. Если температура нестабильна, появляются пузыри или расслоение. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика используем немецкое оборудование, но даже оно требует калибровки. Например, летом, при высокой влажности, материал может вести себя иначе — приходится корректировать настройки вручную.

Далее, резка и формовка пакетов. Тут критична точность: если швы не герметичны, вся асептика насмарку. Однажды, мы пробовали ускорить линию, чтобы увеличить выпуск, но это привело к увеличению брака на 5%. Пришлось вернуться к стандартной скорости — лучше меньше, да лучше. Кстати, на сайте https://www.gdokpackaging.ru мы описываем этот процесс, но в реальности он куда более 'грязный': постоянная чистка механизмов, замена фильтров.

И последнее — тестирование. Мы проводим испытания на герметичность и прочность, но иногда пропускаем микротрещины. Как-то раз, из-за некачественного сырья, партия не прошла проверку на срок хранения — имитировали условия транспортировки, и пакеты потрескались при вибрации. Теперь мы всегда тестируем упаковку в реальных условиях, а не только в лаборатории.

Ошибки и уроки: почему асептика не для всех

Многие компании, особенно стартапы, хотят сэкономить на заводе по производству асептических пакетов, выбирая дешёвые аналоги. Но это ложная экономия. У нас был клиент, который заказал упаковку для детского питания, но настоял на использовании более тонкого алюминия. Через два месяца продукт испортился — оказалось, кислород проник через барьер. Пришлось извлекать урок: асептика требует инвестиций в качественные материалы.

Ещё одна частая проблема — логистика. Пакеты могут повредиться при транспортировке, если не учтены условия хранения. Мы как-то отгрузили партию в Казахстан, и из-за перепадов температур швы ослабли. Теперь всегда рекомендуем клиентам использовать термоизоляцию, но не все слушают — думают, что это лишние траты.

И конечно, человеческий фактор. На производстве в Дунгуане, в промышленной зоне Zhuyuan, мы обучаем операторов, но иногда новички пропускают этапы контроля. Например, забывают проверить уровень стерилизации — и всё, партия в утиль. Так что, асептика — это не только технологии, но и дисциплина.

Будущее асептической упаковки: тренды и вызовы

Сейчас много говорят об экологии, и асептические пакеты часто критикуют за сложность переработки. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика экспериментируем с биоразлагаемыми материалами, но пока это дорого и не так надёжно. Например, пробовали заменить алюминий на специальные полимеры — срок хранения сократился на 30%. Возможно, в будущем найдём баланс, но пока это вызов.

Ещё один тренд — умная упаковка с датчиками, но для асептики это сложно: любые встроенные элементы могут нарушить герметичность. Мы тестировали варианты с QR-кодами, но пришлось усиливать швы, что увеличило стоимость. Думаю, это направление будет развиваться, но медленно.

И наконец, глобализация: спрос на асептические пакеты растёт в странах с жарким климатом, где важна сохранность продуктов. Наш завод в Дунгуане уже поставляет упаковку в Юго-Восточную Азию, но пришлось адаптировать дизайн под местные нормы. Например, в некоторых регионах требуют более тёмные цвета для защиты от ультрафиолета.

Заключение: почему асептика — это не просто упаковка

В итоге, завод по производству асептических пакетов — это не конвейер, а сложная экосистема, где всё взаимосвязано. От сырья до логистики, каждый этап может стать точкой отказа. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика учимся на ошибках, и советую другим не пренебрегать мелочами. Как говорится, дьявол в деталях — и в асептике это особенно актуально.

Если интересно узнать больше, загляните на https://www.gdokpackaging.ru — там есть примеры наших проектов, но помните, что реальность всегда сложнее рекламных буклетов. Асептика — это путь проб и ошибок, и я надеюсь, мой опыт поможет кому-то избежать лишних трат.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги -

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет -

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Пользовательский печатный многоразовый желтый пакет для закусок с застежкой-молнией и плоским дном с застежкой.

Пользовательский печатный многоразовый желтый пакет для закусок с застежкой-молнией и плоским дном с застежкой. -

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки -

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Алюминиевый пластиковый пакет в коробке 3 л 5 л 10 л 20 л для питьевой воды вина сока использованный BIB мешок в коробке пакеты с пластиковым краном клапан Vitop

Связанный поиск

Связанный поиск- Высокое качество напитков и желе упаковочные мешки завод

- Оптовые поставщики пакетов для сока с носиком

- Мешок с кормом для домашних животных

- Фабрика крафт-бумажных пакетов для покупок

- PEVA пакет

- Оптовые поставщики мешков из ПЭВА

- Поставщики Кофейные пакеты Stand Up Pouches

- Белый крафт-бумажный пакет

- Производители пакетов из ПЭВА

- Высокое качество Производитель биоразлагаемых мешков для кофе