Завод по производству жидкого мыла с носиком

Когда говорят про жидкое мыло с носиком, многие представляют просто флакон с дозатором. На деле же это целая технологическая цепочка, где ошибка в одном звене грозит браком всей партии. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика через это прошли — знаем, как важно контролировать каждый этап.

Технологические нюансы производства

Сначала казалось, главное — подобрать правильную рецептуру мыла. Оказалось, что носик влияет на сохранность продукта не меньше, чем состав. Помню, как в 2022 году пришлось списать 3000 флаконов из-за неправильного угла наклона носика — мыло вытекало при транспортировке.

Особенно критичен подбор пластика для корпуса. Полипропилен должен выдерживать щелочную среду, но не утяжелять флакон. Для завода по производству жидкого мыла важен баланс между прочностью и себестоимостью.

Сейчас используем комбинированные решения — алюминиевые пружины в механизме дозатора + пластиковые клапаны. Это снижает износ, но требует точной калибровки оборудования. На нашем производстве в Dongguan City как раз хватает места для таких линий — площадь в 50 000 м2 позволяет расставить станки с зазорами для обслуживания.

Логистика и хранение компонентов

Раньше думали, что складировать готовую продукцию сложнее, чем сырьё. Ошибка — те же носики требуют отдельных стеллажей с контролем влажности. При 85% влажности в Liaobu Town приходится использовать локальные осушители.

Упаковочные линии на https://www.gdokpackaging.ru изначально проектировались под плоские флаконы. Пришлось переделывать конвейеры под асимметричные формы — добавлять боковые ограничители. Мелочь? А без неё флаконы с носиками застревали на поворотах.

С алюминиевыми компонентами отдельная история — они легче пластика, но чувствительны к статике. Пришлось заземлять все транспортерные ленты. Кстати, это решение потом пригодилось и для других продуктов.

Контроль качества на участке дозирования

Самый проблемный участок — проверка герметичности носика. Визуальный осмотр не даёт гарантий, а рентген слишком дорог. Выкрутились установкой пневмотестов — подаём воздух под давлением 0,3 атм и следим за падением.

Была попытка автоматизировать отбор проб — поставили японские сенсоры. Не учли вязкость мыла — датчики залипали. Вернулись к ручному контролю, но с увеличенной выборкой — 1 флакон из 50 вместо 1 из 100.

Интересно, что дефекты чаще на стыке материалов — где пластик носика соединяется с алюминиевой пружиной. Термоусадка даёт микротрещины, заметные только под УФ-лампой. Такие дефекты идут партиями — если нашли один, проверяем всю смену.

Адаптация под региональные стандарты

Для поставок в СНГ пришлось пересмотреть угол изгиба носика — в жарком климате мыло текучее, требуется более крутой изгиб. Первая партия для Казахстана потекла как раз из-за этого.

Объём флакона тоже варьируем — в офисы идут компактные 200 мл, для семей — 450 мл с усиленным креплением носика. Кстати, на сайте gdokpackaging.ru есть чертежи обоих вариантов, но клиенты редко смотрят техническую документацию.

Сейчас экспериментируем с антимикробными добавками в пластик — не для мыла, а для самого флакона. В промышленной зоне Zhuyuan тестируем образцы. Пока дорого, но для медицинских учреждений может быть оправдано.

Экономика производства и перспективы

Себестоимость жидкого мыла с носиком на 40% складывается из упаковки, а не содержимого. Поэтому мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сосредоточились на оптимизации именно этой части.

Переход на отечественный полипропилен сэкономил 12%, но пришлось перенастраивать экструдеры. Китайское сырьё стабильнее по гранулометрии, но логистика съедает выгоду.

Сейчас рассматриваем гибридные модели — базовый флакон производим здесь, в Dongguan, а носики заказываем в Приморье для сборки на месте. Это сократит транспортные расходы на хрупкие элементы.

В перспективе — полный цикл переработки. Уже тестируем дробилки для бракованных флаконов. Дроблёный пластик идёт на технические изделия, алюминий — на новые пружины. Но пока это окупается только для крупных партий от 50 тыс. штук.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

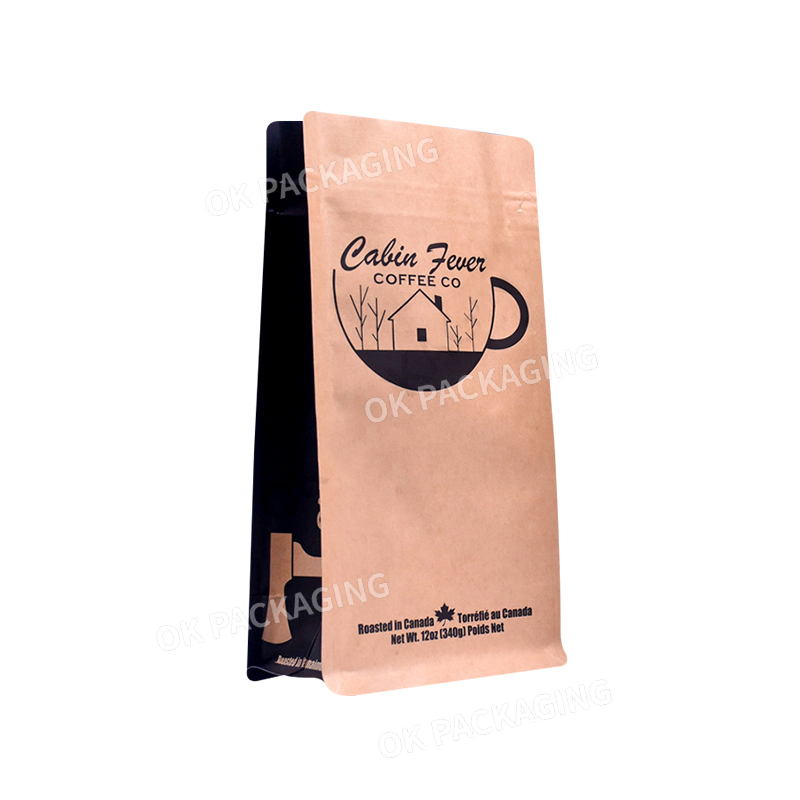

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном -

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

演示–Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

演示–Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном -

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу -

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Связанный поиск

Связанный поиск- Производители сумок объемом 5 л

- Производители чайных пакетиков с плоским дном

- Высокое качество три стороны риса мешок завод

- Поставщики высококачественных рулонов пленки с печатью

- Поставщики мешков для хранения продуктов из ПЭВА

- Высококачественные стоячие пакеты с фабрикой рта

- Высокое качество односторонний клапан кофе мешки производитель

- Высокое качество кофе коробка в сумке завод

- Оптовая фабрика прозрачных пакетов

- Поставщики стирального порошка с пакетами с носиком