Завод по производству ленточных пакетов

Когда слышишь 'ленточные пакеты', многие представляют просто рулоны плёнки, но на деле это целая экосистема — от выбора гранулята до логистики готовых рукавов. В ООО Дунгуань Окхуади мы прошли путь от кустарных линий до автоматизированного цеха, и сейчас наш завод по производству ленточных пакетов в промышленной зоне Zhuyuan обрабатывает до 20 тонн ПНД в сутки. Но так было не всегда: в 2018-м мы едва не свернули проект из-за проблем с калибровкой экструдеров — об этом редко пишут в глянцевых каталогах.

Сырьё и подводные камни

Начинали с дешёвого вторичного гранулята — и месяцами не могли добиться равномерной толщины стенки пакета. Помню, как технолог Алексей разложил на столе образцы трёх поставщиков: у китайского LDPE был стабильный индекс расплава, но при растяжении появлялись микротрещины. Перешли на первичный полипропилен от SABIC, и сразу упал процент брака — но себестоимость выросла на 12%. Пришлось пересчитывать всю калькуляцию.

Сейчас используем гибридную схему: для стандартных ленточных пакетов берём вторичный ПНД с добавлением 15% первичного сырья. Важно не гнаться за 'идеальным' материалом, а подбирать его под задачи клиента. Для пищевой упаковки — один подход, для строительных смесей — другой. Кстати, наш сайт https://www.gdokpackaging.ru часто становится аргументом при переговорах: клиенты видят реальные мощности завода площадью 50 000 м2, а не абстрактные цифры.

Самое сложное — предугадать поведение плёнки при разных температурах. Летом 2022-го отгрузили партию пакетов в Краснодарский край, а там +40°C — рукава начали слипаться в паллетах. Пришлось экстренно менять рецептуру антиадгезионной добавки. Теперь для южных регионов добавляем больше матирующих компонентов.

Оборудование: между 'премиум' и 'рациональным'

Немецкие экструдеры — это хорошо, но их обслуживание съедает всю маржу. После кризиса 2020-го перешли на тайваньские аналоги — оказалось, их можно кастомизировать под наши нужды. Например, добавили систему воздушного охлаждения на выходе из фильеры — это снизило количество 'пузырей' в плёнке на 7%.

Автоматические гильотинные резаки — отдельная боль. Брали две модели: итальянскую и корейскую. Первая режет идеально ровно, но требует постоянной замены ножей. Вторая проще в обслуживании, но оставляет заусенцы на кромке. В итоге оставили корейскую и доработали систему подачи рукава — теперь брак по резке не превышает 0,3%.

Наш завод по производству ленточных пакетов в Дунгуане сначала собирал линии из разномастного оборудования, но сейчас перешли на комплексные решения. Важно не просто купить машину, а чтобы она 'общалась' с соседними модулями. Например, датчики контроля толщины плёнки должны в реальном времени передавать данные на экструдер — иначе получаем разнотонность в пределах одного рулона.

Логистика как часть технологии

Раньше считал, что производство заканчивается упаковкой рулонов. Ошибался: как доставить 120-килограммовые бобины без деформации? Пришлось разрабатывать многослойную упаковку с картонными вставками — обычная стретч-плёнка не держит.

Для экспорта в Казахстан используем специальные паллеты с жёсткими углами — иначе после 2000 км дорог рулоны приходят со смещённой намоткой. Один раз чуть не потеряли контракт из-за такого 'мелоча': клиент жаловался, что пакеты рвутся в фасовочной машине. Разобрались — виновата была именно транспортировка.

Сейчас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика внедрили систему маркировки каждой бобины QR-кодами. Это не для красоты — так отслеживаем историю производства: какая смена, какое сырьё, параметры экструзии. Если возникает рекламация, за 5 минут находим причину.

Люди против автоматики

Самые дорогие ошибки случаются не из-за старых станков, а из-за человеческого фактора. В 2021-м оператор забыл сменить фильтры в системе подачи воздуха — за неделю испортили 8 тонн готовой продукции. Теперь на каждом экструдере висят контрольные листы с жёстким регламентом.

Но полностью исключить человека нельзя. Наш мастер Сергей по звуку двигателя определяет, что скоро сломается подшипник в намоточном устройстве. Такие нюансы не прописаны в инструкциях к ленточным пакетам.

Планируем внедрить систему премирования за предложения по оптимизации. Например, работник цеха предложил изменить угол наклона конвейера — это сократило время переналадки на 15 минут. Мелочь? Но за год экономит 240 часов работы линии.

Экология и рынок

Спрос на биоразлагаемые пакеты растёт, но клиенты не готовы платить в 2,5 раза больше. Компромисс — добавка d2w: она не делает пластик полностью 'зелёным', но ускоряет распад при утилизации. Важно честно говорить об этом заказчикам, а не создавать иллюзий.

Сейчас тестируем рецептуры с крахмалом — пока нестабильно, но к 2025-му планируем выпускать 20% продукции с уменьшенным углеродным следом. Наш завод в Дунгуане уже сертифицирован по ISO 14001, но это скорее для экспорта в ЕС — российский рынок пока слабо реагирует на 'зелёные' инициативы.

Итог: завод по производству ленточных пакетов — это не про тонны пластика, а про управление деталями. От температуры в цехе до настроения оператора. На сайте https://www.gdokpackaging.ru мы показываем идеальную картинку, но реальность всегда сложнее — и в этом вся прелесть работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки -

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования -

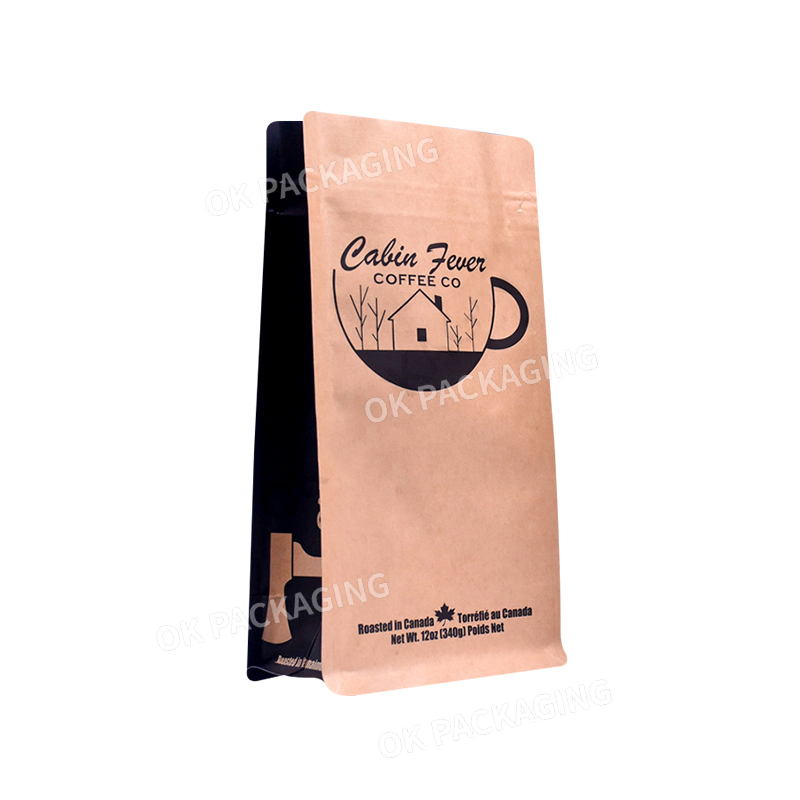

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

演示–Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

演示–Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок -

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком -

Индивидуальный пакет для заправки носиком, пищевой пакет для напитков, пакет для сока, прозрачный пакет с подставкой, пакет с носиком

Индивидуальный пакет для заправки носиком, пищевой пакет для напитков, пакет для сока, прозрачный пакет с подставкой, пакет с носиком -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Связанный поиск

Связанный поиск- Производители коричневых пакетов из крафт-бумаги

- Поставщики Сложенные по бокам пакеты для корма для собак

- Производители оптовых кофейных пакетов с боковой складкой

- Высокое качество односторонний клапан кофе мешки производитель

- Упаковка для соуса-саше

- Оптовая вино в коробке завод

- Высококачественные производители пакетов для корма для домашних животных

- Поставщики упакованных в коробку пакетов для сока

- Оптовая фабрика коробочных стоячих пакетов

- Оптовые стоячие пакеты с прозрачным окном завод