Завод по производству масла в коробке

Когда слышишь 'масло в коробке', многие представляют простой процесс — разлил продукт в тару и готово. Но на деле это целая цепочка технологических решений, где упаковка играет не меньшую роль, чем само масло. Вспоминаю, как на одном из проектов столкнулись с проблемой: картонная коробка казалась прочной, но при транспортировке в жарком климате швы расходились. Пришлось пересматривать весь подход к ламинации и выбору материалов.

Почему коробка — это не просто 'упаковка'

В нашей отрасли до сих пор встречается мнение, что картонная упаковка для масла — это бюджетный вариант. Но те, кто работал с линиями розлива, знают: коробка должна выдерживать не только вес продукта, но и перепады влажности, давление при штабелировании, а главное — защищать масло от окисления. Например, для оливкового масла первого отжима мы используем многослойный картон с алюминиевым барьером — иначе свет убивает все полезные свойства.

Кстати, о барьерных свойствах. Как-то запускали партию подсолнечного масла в 'упрощённой' упаковке — без дополнительного полимерного покрытия. Через месяц хранения появился лёгкий привкус окисления. Пришлось снимать с полок. Теперь всегда тестируем упаковку в реалистичных условиях: не только в лаборатории, но и на складах с разным климат-контролем.

Особенно сложно с маслами, содержащими добавки — например, обогащёнными витаминами. Здесь нужна не просто барьерная, а инертная упаковка. Иногда кажется, что проще разработать новое масло, чем подобрать под него идеальную коробку.

Технологические нюансы, о которых не пишут в учебниках

Линия розлива в картон — это всегда компромисс между скоростью и надёжностью. На высокоскоростных линиях (от 6000 упаковок в час) даже незначительная деформация уголка коробки приводит к протечкам. Мы как-то месяц искали причину брака — оказалось, проблема в подающем механизме, который слегка мял верхний клапан.

Температурный режим — отдельная история. Масло не должно быть слишком горячим при розливе, иначе коробка размокает, но и холодное плохо — возможна кристаллизация. Для пальмового масла, например, держим строгий диапазон 45-50°C. Малейшее отклонение — и либо забиваются форсунки, либо страдает структура продукта.

Самое неприятное — когда проблемы возникают не на твоём производстве, а у поставщика упаковки. Помню случай с партией коробок от ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика — вроде бы всё по спецификации, но при тестовом розливе обнаружили, что клей недостаточно устойчив к жирам. Пришлось экстренно менять техпроцесс.

Оборудование: что действительно работает, а что — маркетинг

Многие гонятся за 'умными' линиями с IoT-датчиками, но на практике часто оказывается, что старые проверенные машины надёжнее. Наш Tetra Pak A3/Compact, например, работает уже 12 лет — и ломается реже, чем новые 'навороченные' аналоги. Хотя для масла в коробке важнее не возраст оборудования, а возможность тонкой настройки.

Особенно критичны дозирующие системы. Погрешность даже в 2-3 мл на больших партиях — это прямые убытки. Мы перепробовали несколько типов дозаторов — от пневматических до перистальтических. Остановились на последних для премиальных масел, хотя они и требуют частой замены трубок.

Автоматизация контроля — тема отдельного разговора. Видел заводы, где каждую коробку взвешивают на выходе с линии. В теории — идеально, на практике — постоянные ложные срабатывания из-за конденсата или статики. Иногда проще поставить выборочный контроль вручную — старомодно, зато надёжно.

Логистика и хранение: где теряется прибыль

Картонные коробки с маслом кажутся лёгкими, но при формировании паллетов вес достигает тонн. Стандартные паллеты 1200×800 мм не всегда оптимальны — для длительных перевозок лучше 1000×1200, иначе нижние слои деформируются. Учились на своих ошибках: однажды отгрузили партию в Казахстан, и 15% коробок в нижнем ряду получили вмятины.

Складское хранение — отдельная головная боль. Даже при идеальной вентиляции коробки 'дышат', меняя геометрию. Особенно чувствительны упаковки с комбинированными материалами — тот же алюминий-пластик-картон, который использует ООО Дунгуань Окхуади на своей площадке в 50 000 м2. Кстати, их подход к складированию сырья впечатляет — видел на одном из совместных проектов.

Сезонные колебания — ещё один фактор. Летом при высокой влажности картон впитывает воду, зимой при сухом воздухе — отдаёт. Это влияет не только на геометрию, но и на прочность швов. Приходится корректировать параметры хранения почти каждый месяц.

Экономика производства: о чём молчат менеджеры

Себестоимость упаковки 'масло в коробке' часто рассчитывают без учёта технологических потерь. А они могут достигать 7-8% — особенно на старте новой линии или при смене типа картона. Например, переход с обычного на влагостойкий добавил нам 4% брака — пока не настроили температуру запайки.

Обрезки и обрывки — скрытая статья расходов. Картонная лента при нарезке заготовок даёт до 12% отходов. Их можно пускать на техтару или прессовать, но это требует отдельного оборудования. На небольших заводах часто проще списать эти потери.

Энергопотребление — ещё один нюанс. Линии розлива относительно экономичны, а вот сушильные туннели для клеевых швов 'съедают' до 40% всей электроэнергии цеха. Сейчас рассматриваем переход на УФ-отверждение — дорогое оборудование, но в перспективе должно окупиться за 2-3 года.

Перспективы и тупиковые ветви развития

Биоразлагаемые материалы — модно, но пока неэффективно для масла. Пробовали полимолочную кислоту (PLA) в качестве барьерного слоя — при длительном хранении начинала пропускать кислород. Возможно, через 5-7 лет появятся стабильные составы, но пока это скорее маркетинг, чем реальная альтернатива.

Умная упаковка с RFID-метками — тоже спорное решение. Для отслеживания партий полезно, но себестоимость возрастает на 15-20%. Для массового рынка неприемлемо, разве что для премиальных органических масел.

Интереснее направление — комбинированные материалы от проверенных поставщиков вроде https://www.gdokpackaging.ru. Их решения для многослойных структур показывают хорошую стабильность, особенно в климате с перепадами влажности. Хотя и там есть ограничения — например, по максимальной температуре пастеризации.

В целом, производство масла в коробке — это постоянный поиск баланса между стоимостью, технологичностью и сохранностью продукта. Идеальной формулы нет, но опыт подсказывает: лучше вложиться в качественную упаковку на этапе проектирования, чем потом разбираться с рекламациями.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости -

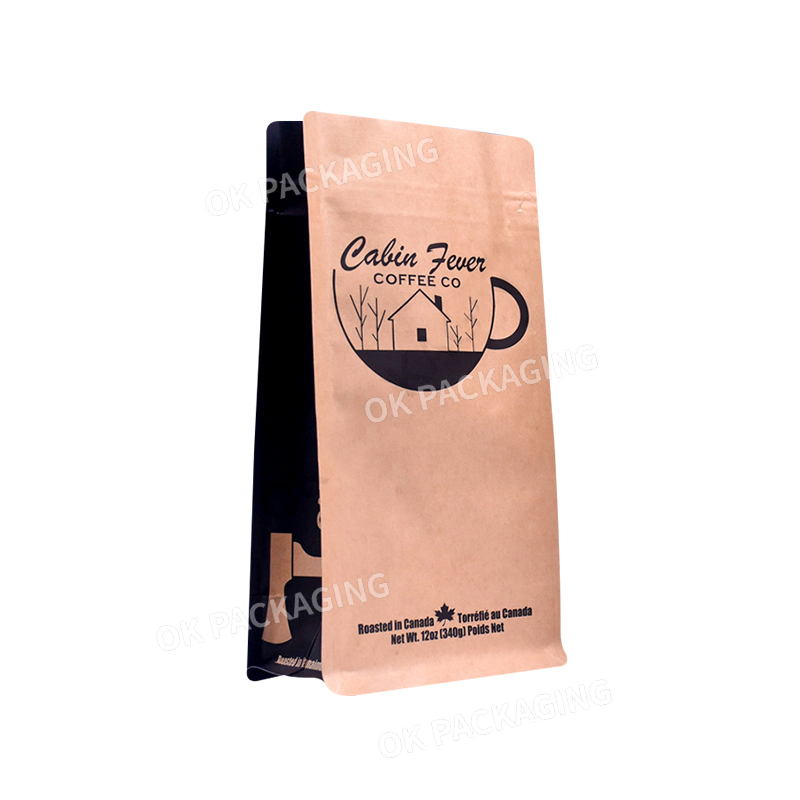

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

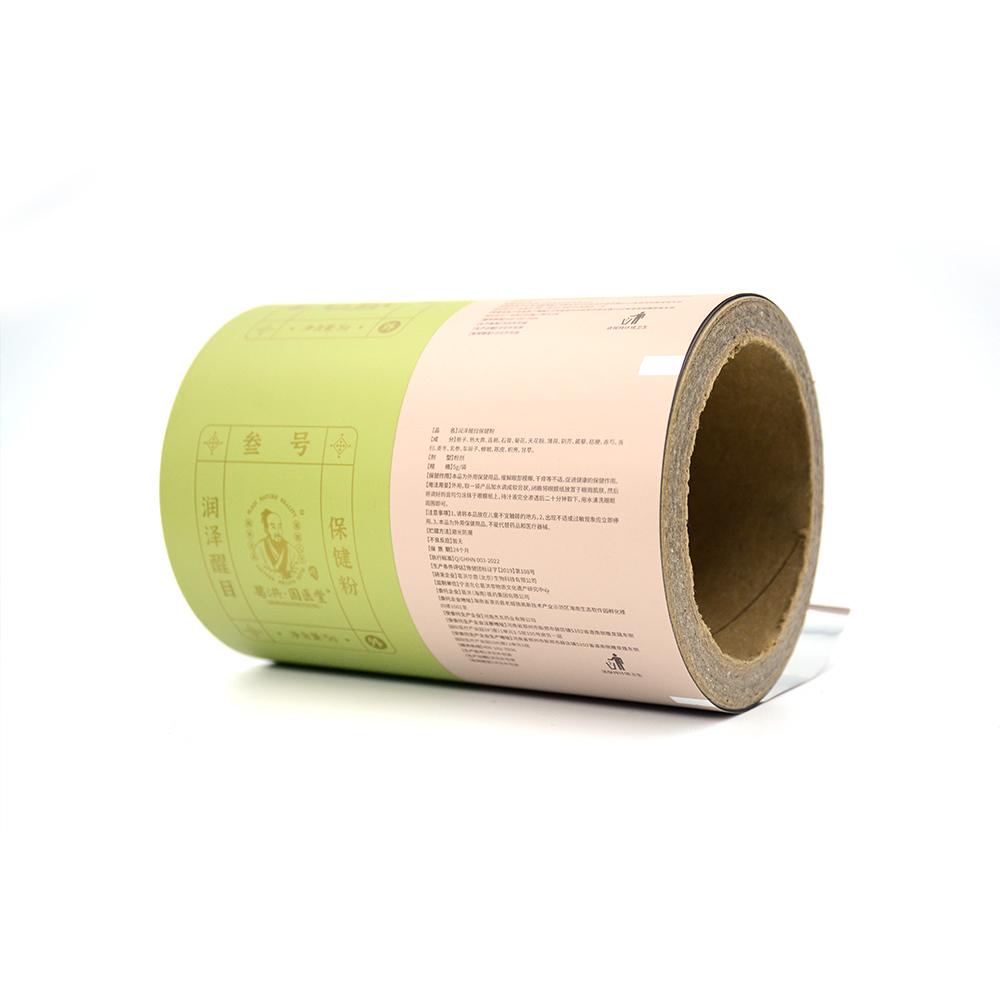

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном -

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

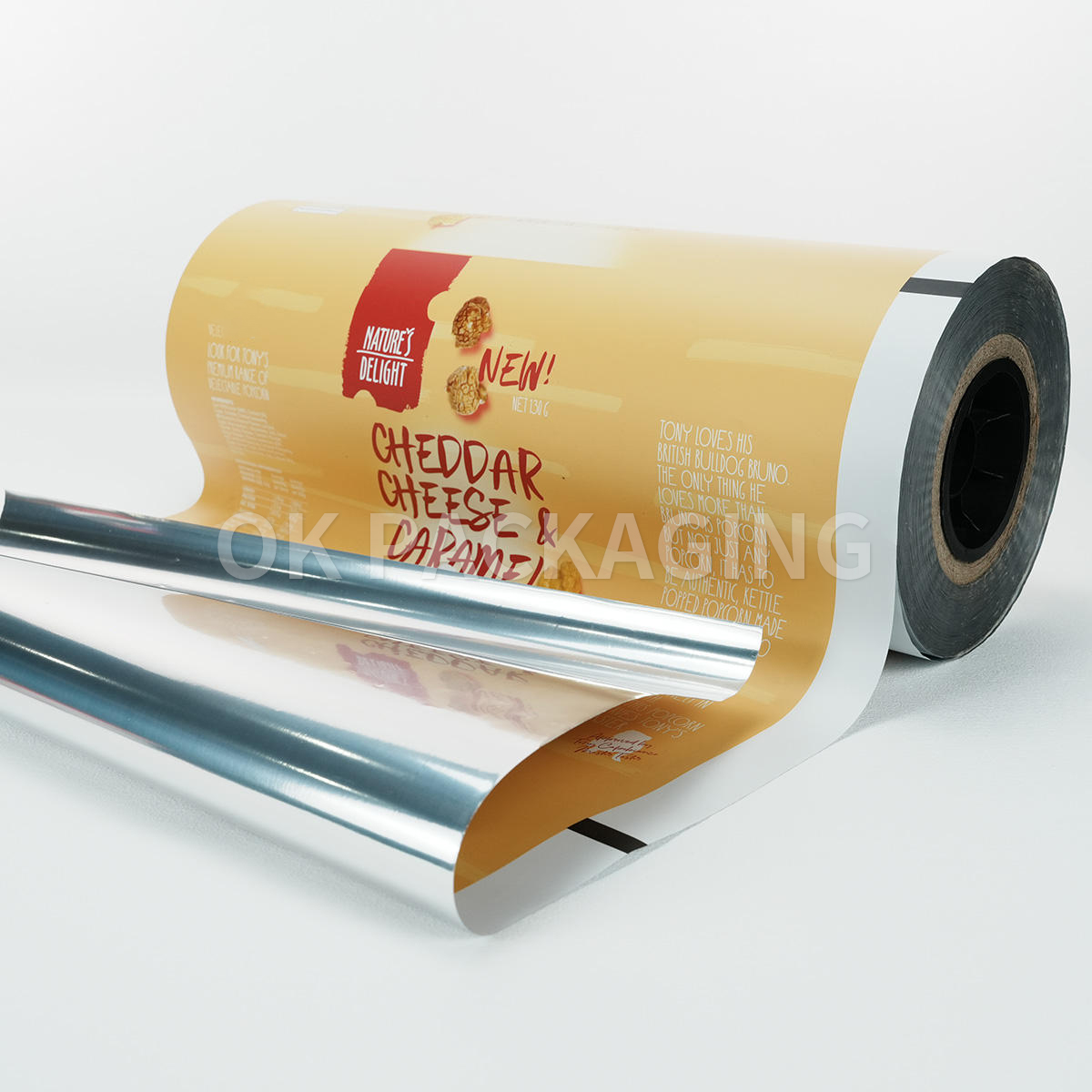

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией -

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Изготовленный на заказ плоский нижний мешок для кофе на молнии из алюминиевой фольги с застежкой-молнией

Изготовленный на заказ плоский нижний мешок для кофе на молнии из алюминиевой фольги с застежкой-молнией

Связанный поиск

Связанный поиск- майларовый мешок

- Поставщики высококачественных мешков для хранения продуктов питания Peva

- Поставщики высококачественных прозрачных пакетов

- Оптовые производители автономных пакетов с носиками

- Оптовые производители рулонов пленки из алюминиевой фольги

- Оптовая коричневые крафт-бумажные пакеты завод

- Оптовые производители прозрачных рулонов пленки

- Оптовые поставщики пакетов BIB

- Поставщики биоразлагаемых пакетов для кофе

- Высокое качество соус пакеты упаковка завод