Завод по производству мешков-в-боксов 20 л

Когда слышишь 'завод по производству мешков-в-боксов 20 л', многие представляют простое штампование тары. Но на деле это сложный процесс, где мелочи вроде толщины шва или выбора ручки могут сорвать всю партию. В ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика мы через это прошли — и не раз.

Почему именно 20 литров?

Объём 20 л — это не случайная цифра. Для строительных смесей, химикатов или пищевых продуктов он оказался оптимальным: достаточно вместительный, но не перегружает при переноске. Хотя в начале мы пробовали и 15 л, и 25 л — первый оказался невыгодным по себестоимости, а второй неудобным для логистики.

Кстати, с размерами связан частый промах новичков: делают корпус прочным, но экономят на дне. В итоге при заполнении на 90% швы трещат. Мы в ООО Дунгуань Окхуади после двух возвращённых партий пересмотрели конструкцию — добавили рёбра жёсткости по низу. Казалось бы, мелочь, а на погрузке видна сразу.

Ещё нюанс — ручки. Пластиковые скобы дешевле, но для тяжёлых наполнителей типа цемента лучше текстильные петли. Хотя клиенты часто экономят и потом жалуются на срывы при подъёме краном.

Технология: где кроются проблемы

Основной материал — соэкструдированный полиэтилен, но его плотность нужно подбирать под климат. Для северных регионов мы добавляем морозостойкие присадки, иначе при -25°C мешок-в-бокс дубеет и трескается на углах. Однажды отгрузили партию без учёта этого — получили рекламации из Сибири.

Сварные швы — отдельная тема. Автоматическая линия не всегда идеальна: при влажности выше 70% герметичность падает. Пришлось ставить дополнительные осушители в цеху. Да, это удорожает процесс, но дешевле, чем переделывать брак.

И да, те самые мешки-в-боксы 20 л должны стоять в паллетах ровно. Если геометрия нарушена на миллиметры — при штабелировании верхние ящики съезжают. Проверяем каждую партию шаблоном, хотя некоторые поставщики игнорируют этот этап.

Оборудование и его капризы

На нашем заводе в Dongguan используются линии китайского производства, но с доработками. Например, ножи для резки рукава меняем раз в квартал — иначе кромка получается с заусенцами. Это не критично для упаковки, но клиенты из ЕС такие мелочи замечают сразу.

Вакуумные формовщики иногда 'глючат' при перепадах напряжения. Решили стабилизаторы поставить — проблема ушла, но не все коллеги по отрасли это делают. Экономят на мелочах, теряя на качестве.

Кстати, о производстве мешков-в-боксов: важно соблюдать температуру экструзии. Перегрел на 10°C — материал теряет прочность. Неоднократно видел, как технолог с опытом на глаз определяет переграв по оттенку плёнки. Автоматика — хорошо, но человеческий глаз пока незаменим.

Логистика и хранение

Площадь завода в 50 000 м2 позволяет хранить сырьё и готовую продукцию раздельно. Но летом при +40°C даже под крышей полипропилен может деформироваться. Пришлось организовывать зоны с контролем температуры — дополнительные расходы, но без этого брак вырастает на 15-20%.

Погрузка — отдельная головная боль. Мешки-в-боксы 20 л мы паллетируем в плёнку, но если транспорт без ремней — в дороге паллеты смещаются. Один раз разгружали фуру, где половина верхних ящиков была помята. Теперь в контрактах прописываем требования к креплению.

Кстати, для экспорта в РФ важен сертификат соответствия ТР ТС 005/2011. Без него таможня тормозит партии, даже если продукция качественная. Мы в ООО Дунгуань Окхуади сразу заложили это в процесс — оформляем заранее, хотя это и удлиняет цикл.

Что клиенты не замечают (а зря)

Многие покупатели смотрят только на цену за штуку. Но если вентиляционный клапан сделан из дешёвого полиуретана — через месяц он залипает. Приходится объяснять, что наша продукция с усиленным клапаном дороже на 3%, но служит втрое дольше.

Ещё момент — маркировка. Лазерная гравировка дороже чернильной печати, но не стирается при транспортировке во влажной среде. Для химической продукции это критично. Хотя некоторые заказчики до сих пор экономят и потом не могут прочитать партию на складе.

И да, те самые 20 л — номинальный объём. Реально влезает около 20,5 л, но это не из-за жадности. Просто при заполнении под давлением нужно пространство для расширения. Один раз сделали строго по объёму — при вибрации во время перевозки швы расходились.

Перспективы и эксперименты

Сейчас тестируем добавку вторичного сырья — до 15%. Прочность падает незначительно, зато себестоимость ниже и экологичнее. Но для пищевой отрасли такой вариант не подходит — миграция примесей возможна.

Интересный кейс был с заказом мешков-в-боксов для морских перевозок. Добавили УФ-стабилизаторы в материал — иначе за месяц на палубе полимер разрушался. Клиент сначала возмущался надбавке к цене, но после испытаний согласился, что альтернативы нет.

В целом, производство мешков-в-боксов — это постоянный баланс между ценой и качеством. На сайте gdokpackaging.ru мы не пишем об этих нюансах, но в работе они решают всё. Опытным путём пришли к тому, что лучше немного дороже, но без рекламаций. Хотя рынок часто тянет в сторону демпинга.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком -

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией -

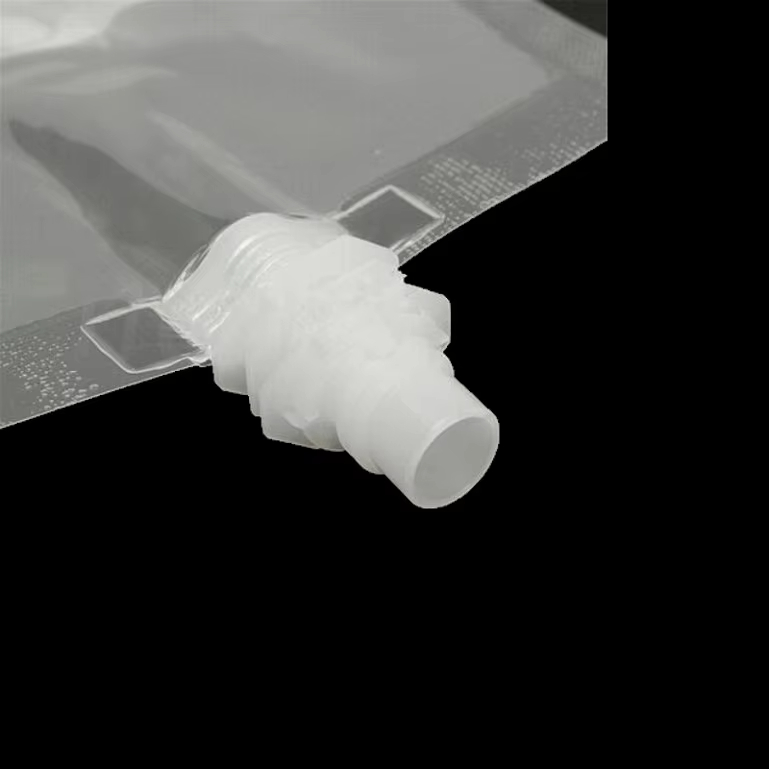

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока -

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды -

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией -

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы.

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы. -

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек

Индивидуально напечатанный стоячий пакет с термосвариваемым плоским дном, многоразовая упаковка для корма для домашних животных с боковыми складками для корма для собак и кошек -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Связанный поиск

Связанный поиск- Поставщики прозрачных пакетов

- Производители высококачественных пакетов для корма для животных с плоским дном

- Поставщики высококачественных самозапечатывающихся пакетов

- Оптовый поставщик пакетов для напитков и желе

- Поставщики пакетов из ПЭВА

- Высокое качество плоское дно порошок пакеты завод

- Завод по производству дорожных косметичек

- Оптовые поставщики Мешок-в-боксе 10 л

- Поставщики пакетов с насадками

- Оптовые производители пленочных пакетов с трехсторонней печатью