Завод по производству мешков-в-коробках для вина

Когда говорят про завод по производству мешков-в-коробках для вина, многие представляют просто коробку с вкладышем. На деле же это многослойная система, где барьерные свойства пленки критичны для сохранности продукта. В ООО Дунгуань Окхуади мы прошли путь от пробных партий до серийного выпуска, и главный урок — дешевый ламинат губит вино за неделю.

Конструкция мешка-в-коробке: почему важен каждый слой

Стандартный мешок изготавливается из 4-5 слоев пленки, где внешний — полиэтилен для прочности, внутренний — специальный барьерный материал. Раньше использовали EVOH, но для молодых вин он слишком жестко работает с танинами. Перешли на модифицированные композиции — дороже, но вино 'дышит' в контролируемом режиме.

Краны — отдельная головная боль. Итальянские клапаны надежны, но удорожают продукт на 15%. Китайские аналоги подвели в 2022-м: после отгрузки в Краснодарский край партия в 5000 штук дала течь на складе. Разбирались месяц — оказалось, брак литья уплотнительного кольца.

Сейчас тестируем гибридный вариант: корпус из Китая, пищевые уплотнители из Германии. На завод по производству мешков-в-коробках для вина пришлось закупить вакуумные тестеры — каждый десятый мешок проверяем на герметичность под давлением.

Производственные мощности и их адаптация

Площадь нашего завода в Dongguan превышает 50 000 м2, но под винные мешки отведено всего 8000 м2. Этого хватает на 3 экструзионные линии и участок сборки. Самое сложное — поддержание чистоты воздуха: мельчайшая пыль оседает на пленке перед ламинацией, и в этих точках потом появляются микропоры.

Летом 2023-го из-за влажности пришлось останавливать линию на 8 часов — конденсат в экструдере дал брак по адгезии слоев. Теперь поддерживаем влажность 45-50% с помощью климатических установок, что увеличило энергозатраты на 7%.

Для крупных заказов (например, для крымского комбината) используем отдельный цех с изолированным сырьевым складом. Сырье храним в биг-бэгах с влагопоглотителями — мелочь, а без нее пленка идет пузырями.

Логистика сырья: от гранул до готовой пленки

Закупка полимерных гранул ведется у 3 поставщиков: основной — Sabic, резервные — китайские производители. Разница в цене до 40%, но вторичное сырье не используем вообще — вино мгновенно впитывает посторонние запахи.

Доставка морем из Шанхая занимает 18 дней, поэтому держим запас на 2 месяца. В 2024-м столкнулись с дефицитом малеинового ангидрида (используется для модификации пленки) — пришлось срочно искать альтернативу через европейских партнеров.

Контроль качества: не только герметичность

Миграция компонентов — главный страх любого производителя. Каждую партию пленки тестируем в лаборатории на миграцию тяжелых металлов и мономеров. Российские стандарты здесь строже европейских, поэтому для экспорта в РФ приходится делать отдельные тесты.

Упаковка для белых вин требует УФ-фильтров в составе пленки. Первые тесты в 2021-м показали, что стандартный UV-барьер недостаточен — вино светлело за 2 месяца. Усилили защиту титановыми добавками, но стоимость выросла на 12%.

Механические испытания проводим на разрыв и растяжение. Мешок объемом 5 литров в собранном виде должен выдерживать падение с высоты 1.2 метра — имитируем погрузку на складе. После 20 тестовых сбросов меняем конструкцию дна — добавляем ребра жесткости.

Взаимодействие с виноделами: подбор конфигураций

Крымские производители предпочитают мешки на 3 и 5 литров с усиленным краном — у них ручная розлив часто, ломают хлипкие конструкции. Для Кубани делаем облегченные версии — там автоматизированные линии, важна скорость установки в коробку.

В 2023-м разрабатывали кастомный мешок для игристого — давление до 2.5 бар. Не вышло: швы расходились при 1.8 бар. Отложили проект, ищем новый материал для ламинации.

Сейчас экспериментируем с антимикробными добавками в полимер — запрос поступил от молдавского завода, где вино хранят в неохлаждаемых складах. Пока тесты идут 6 месяцев, результаты противоречивые.

Экономика производства: где теряем и где экономим

Себестоимость мешка на 70% складывается из сырья. Экономить здесь — убить продукт. Снижаем затраты за счет оптимизации раскроя пленки: компьютерная модель рассчитывает схему резки, отходы не превышают 3%.

Транспортные расходы выросли на 35% после 2022-го. Теперь отгружаем морем в Новороссийск, оттуда жд в регионы. Пришлось увеличить толщину транспортной упаковки — первые партии приходили с вмятинами.

Персонал — отдельная статья. Операторы экструдеров проходят обучение 3 месяца. В 2024-м два техника ушли к конкурентам — пришлось экстренно поднимать зарплаты на 15%, чтобы удержать остальных.

Перспективы и тупиковые ветки

Биоразлагаемые пленки — пока не для вина. Тестировали полимолочную кислоту (PLA) — через 4 недели вино приобретало кислый привкус. Вернулись к полиолефинам.

Умная упаковка с индикаторами свежести — дорого и ненадежно. В 2022-м пробовали встраивать RFID-метки в шов мешка — при розливе вино затекало в чипы.

Сейчас изучаем возможность производства многослойных мешков методом соэкструзии — это удешевит процесс на 8-10%, но требует замены головки экструдера. Расчеты показывают окупаемость за 14 месяцев.

В целом, завод по производству мешков-в-коробках для вина — это постоянный компромисс между стоимостью и качеством. Наш сайт https://www.gdokpackaging.ru обновляем раз в квартал — выкладываем технические бюллетени по результатам тестов. Кто работает с вином, понимает: мелочей здесь не бывает.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем -

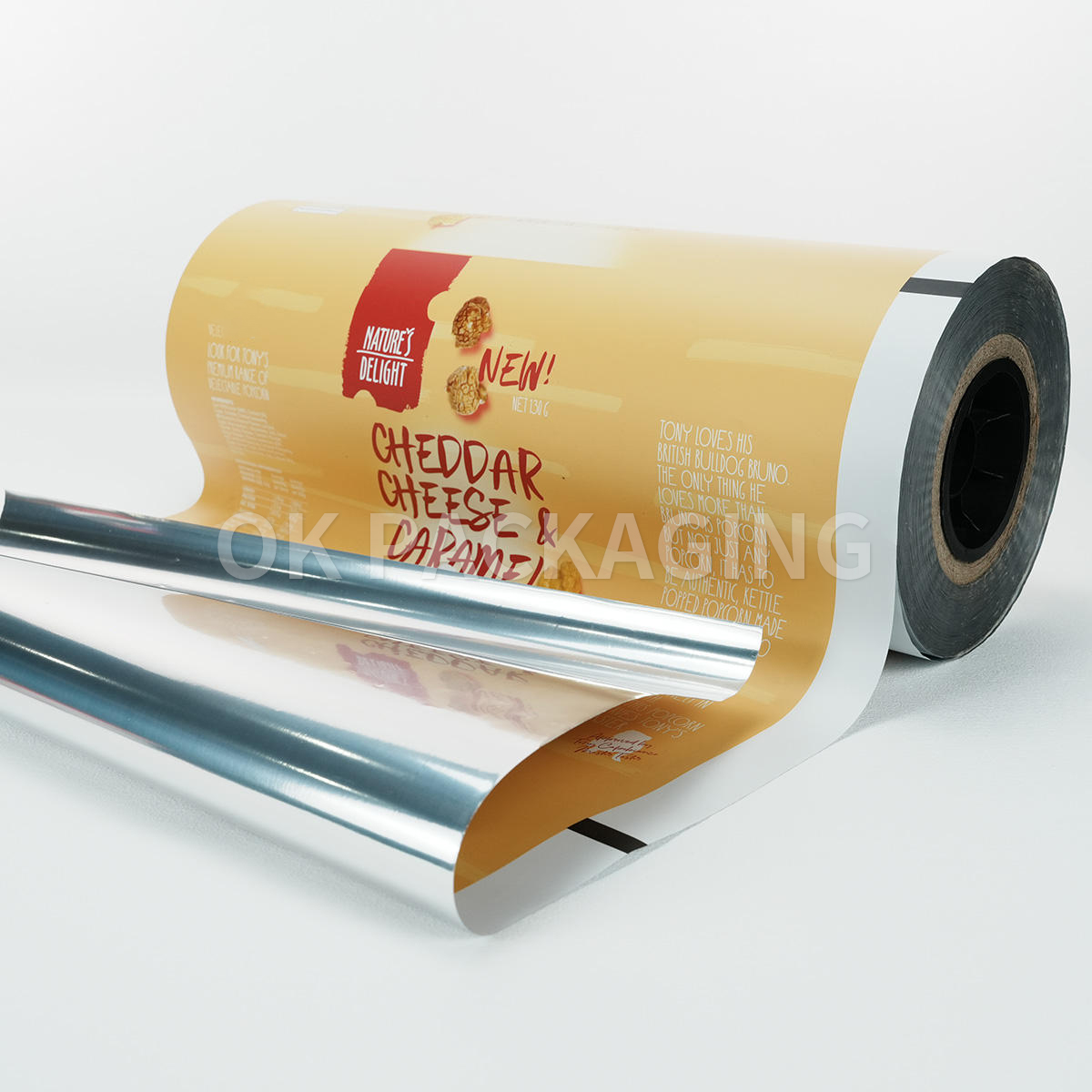

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски -

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging. -

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Связанный поиск

Связанный поиск- Пауч-пакеты

- Высококачественные производители пакетов для сиропа

- Высококачественные производители пакетов для корма для домашних животных

- Производители оптовых пакетов из алюминиевой фольги

- Оптовые пакеты маски саше упаковка

- Оптовые поставщики биоразлагаемых пакетов из крафт-бумаги

- Производители оптовых пакетов из крафт-бумаги

- Высококачественный производитель мешков для риса с ручкой для переноски

- Фабрика перерабатываемых пакетов для кофе

- Заводы по производству пакетов для сиропа