Завод по производству мешков для риса с плоским дном

Когда слышишь 'мешки для риса с плоским дном', многие представляют просто квадратные пакеты. На деле же — это сложная система, где геометрия дна определяет всю цепочку: от устойчивости на полке до эффективности погрузки. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика прошли путь от пробных партий с перекошенными швами до стабильного производства, и сейчас на площади в 50 000+ м2 в промышленной зоне Zhuyuan выстраиваем линии под конкретные задачи клиентов.

Почему плоское дно — не просто форма

Сначала мы недооценивали нюансы. Казалось, главное — выдержать угол в 90 градусов. Но при тестовых загрузках рисом по 25 кг мешки складывались 'гармошкой' — проблема оказалась в распределении давления. Пришлось пересматривать конструкцию усилителей дна.

Сейчас используем трёхслойную структуру с армирующей плёнкой ПЭТ/ПЭ. Ключевое — мешки для риса с плоским дном должны сохранять геометрию даже при влажности до 80%. Для рисовых складов в Приморье дорабатывали состав материала: добавляли антистатик, чтобы пыль от крупы не липла к стенкам.

Ошибка 2019 года: пытались экономить на сырье, закупили полипропилен с низкой текучестью. Результат — при запайке дна образовывались микротрещины. Партия в 50 тыс. штук ушла в утиль. Теперь строже контролируем МФИ расплава ещё на этапе приёмки гранул.

Оборудование: где тонко, там и рвётся

Наша линия BOBST 5200 — сердце цеха, но даже она не панацея. Например, датчики позиционирования рулонной плёнки часто сбоят при резкой смене влажности. Пришлось ставить локальные осушители над конвейером.

Самое сложное — резка и запайка углов дна. Если температура нагревателя выше 220°C — материал 'плывёт', если ниже 200 — шов негерметичен. Для каждого типа плёнки вывели свои параметры, но при смене поставщика сырья неделю уходит на перенастройку.

Недавно перешли на японские резаки от KURASHIKI — меньше заусенцев по краям. Но и тут нюанс: при скорости линии выше 30 циклов/мин начинается 'дрожание' подающих роликов. Решили снизить скорость до 25 циклов, но увеличили количество смен. Производительность в итоге не упала.

Логистика как часть технологии

Раньше думали, что главное — сделать качественный мешок. Оказалось, его ещё нужно доставить без деформации. Стандартные паллеты 1200×800 мм не подходят — углы мешков свисают. Перешли на 1100×1100, но пришлось переделывать всю систему складирования.

Для завода по производству мешков для риса с плоским дном важна предпродажная подготовка: упаковываем в стретч-плёнку с угловыми защитными картонами. Иначе при перевозке морскими контейнерами верхние слои смещаются.

Сейчас тестируем паллеты с бортиками высотой 5 см — мешки не съезжают. Но это удорожает себестоимость на 3%. Думаем, стоит ли предлагать клиентам как опцию.

Сырьё: от полимера до готового рулона

Работаем в основном с гранулами SABIC PP 5120N — стабильная вязкость. Но в прошлом году их дистрибьютор поднял цены на 15%, пробовали перейти на китайский аналог Sinopec XF0705. Не вышло: при экструзии появлялись 'рыбьи глаза' — частицы нерасплава.

Сейчас комбинируем: основной слой — SABIC, внутренний антифрикционный — Korean SK Global. Так мешки не рвутся при падении с высоты погрузчика.

Важный момент: красители. Для белых мешков используем диоксид титана с синим подтоном — визуально крупа выглядит чище. Но некоторые клиенты просят жёлтый оттенок — якобы 'природный'. Идём навстречу, хотя знаем, что это маркетинг.

Контроль качества на каждом метре

Каждый рулон плёнки проверяем на толщину в 9 точках. Допуск ±5 микрон. Если больше — будет перерасход материала или, наоборот, риск разрыва.

Раз в смену тестируем готовые мешки на разрывную нагрузку. Используем динамометр IMADA — разрыв должен быть в пределах 18-22 кгс. Слишком прочные — переплата за материал, слишком слабые — брак.

Самый сложный дефект — 'паутинка' у швов. Невооружённым глазом не видно, но под УФ-лампой заметны микротрещины. Для ответственных заказов (например, для экспорта в Казахстан) проверяем выборочно все партии.

Подход к клиентам: не просто продать, а подсказать

Часто приходят с запросом 'хочу мешки как у конкурента'. Разбираем образцы — оказывается, те используют более тонкий материал, но с добавкой карбоната кальция. Дешевле, но хрупче на морозе. Объясняем, что для Сибири такой вариант не подходит.

Недавно консультировали сеть 'Амбар' — они хотели уменьшить вес мешка на 10 гр. Посчитали: экономия 2 копейки на штуке, но риск повреждений при погрузке вырастает на 17%. Отговорили.

На сайте https://www.gdokpackaging.ru выкладываем технические отчёты по испытаниям — чтобы клиенты видели обоснование наших рекомендаций. Не все читают, но те, кто вникает, становятся постоянными партнёрами.

Что в планах: эволюция вместо революции

Сейчас экспериментируем с биоразлагаемыми добавками d2w. Пока дорого — на 40% выше базовой стоимости. Но для премиум-сегмента уже делаем пробные партии.

Ещё хотим автоматизировать контроль швов — тестируем камеры с ИИ от Cognex. Пока система путает блики на глянцевой плёнке с дефектами. Дорабатываем алгоритмы.

Основной фокус — сохранить текущее качество при росте объёмов. Не хотим превращаться в конвейер по штамповке 'средних' мешков. Как говорится, лучше меньше, но с плоским дном, которое действительно стоит ровно.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop -

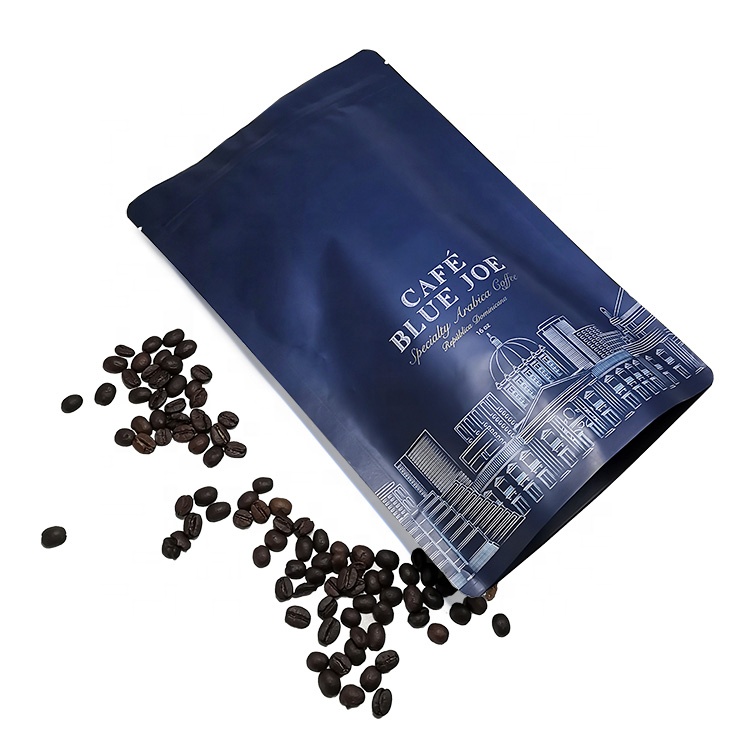

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Напечатанная на заказ матовая черная алюминиевая фольга 100 г 250 г 500 г 1 кг 12 унций пластиковый плоский дно кофейный пакет с клапаном

Напечатанная на заказ матовая черная алюминиевая фольга 100 г 250 г 500 г 1 кг 12 унций пластиковый плоский дно кофейный пакет с клапаном -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Связанный поиск

Связанный поиск- Рисовый мешок с ручкой завод

- Оптовые поставщики перерабатываемых пакетов с плоским дном и замком-молнией

- Фабрика сумок-пароварок

- Поставщики рулонов пленки

- Фабрика перерабатываемых пакетов из крафт-бумаги

- Оптовые производители пленочных пакетов с трехсторонней печатью

- Поставщики высокого качества PEVA пищевых мешков zip lock

- Высококачественные производители пищевых пакетов PEVA с молнией

- Поставщики пакетов с носиком для соусов

- Поставщики высокого качества блеск для губ сумки