Завод по производству мешков для хранения продуктов из PEVA

Когда слышишь про завод по производству мешков для хранения продуктов из PEVA, многие представляют конвейер с полиэтиленовыми пакетами. Но PEVA — это совсем другая история. Материал капризный, требует точной настройки температуры экструзии, иначе вместо эластичных мешков получится брак с белесыми разводами. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика через это прошли — в 2022 году партия отправилась на утилизацию из-за спешки с охлаждением рукава.

Технологические тонкости работы с PEVA

Главный миф — будто PEVA можно формовать как обычный ПНД. На деле разница в температуре плавления всего 5-7°C определяет, будет ли мешок держать барьерные свойства. Наш технолог Сергей как-то разложил на столе три образца: перегретый, недогретый и идеальный. Первый крошился при склейке швов, второй пропускал запахи. Идеальный вариант вышел только после калибровки зон экструдера — пришлось заменить термопары на участке подачи гранул.

Сейчас используем австрийские линии, но начинали с китайского оборудования. Ошибка была в экономии на системе вакуумной подачи — гранулы слеживались, приходилось останавливать линию каждые 4 часа для чистки шнеков. Сейчас такие проблемы решены, но новые нюансы появляются с каждым типом сырья. Например, PEVA с антистатическими добавками требует отдельного бункера — смешивать с обычным материалом нельзя.

Кстати, о толщине стенки. Для мешков под крупы достаточно 60-80 микрон, но для заморозки ягод идем на 110-120. Разница кажется небольшой, но при штамповке угловых швов тонкий материал часто рвется в месте перфорации. Пришлось переделывать конструкцию матриц — теперь делаем скругленные углы вместо острых.

Логистика и складские риски

Наша площадка в Dongguan City занимает 50 000+ м2, но для PEVA-продукции выделен климат-контролируемый ангар. Летом 2023 года сломался компрессор — за ночь партия мешков для кофе слиплась в монолитные блоки. Выручили японские осушители, но осадок остался: теперь мониторим влажность каждые 2 часа.

Упаковка — отдельная головная боль. Первоначально использовали картонные коробки, но при морских перевозках углы деформировались. Перешли на полипропиленовые пакеты с евроотверстиями + гофрокартонная обрешетка. Зато снизили объем паллет на 15% — клиенты из ЕАЭС это оценили.

Кстати, для сайта https://www.gdokpackaging.ru пришлось делать отдельный раздел с инструкциями по складированию. Некоторые дистрибьюторы хранили мешки рядом с обогревателями — потом жаловались на слипшиеся изделия. Теперь каждому партнеру выдаем памятку с температурными режимами.

Контроль качества: между ГОСТ и реальностью

Лабораторные тесты — это одно, а практика — другое. Например, миграция пластификаторов. По нормативам проверяем вытяжку в растительном масле, но один раз столкнулись с жалобой от сети супермаркетов — мешки для орехов давали легкий химический запах. Оказалось, проблема в рециклате от нового поставщика. Сейчас берем сырье только у трех проверенных компаний, хотя оно на 12-15% дороже.

Тест на морозостойкость проводим нестандартно — замораживаем образцы с влажным песком. Так выявили, что при -25°C некоторые партии трескаются по швам. Пришлось менять клеевой состав, хотя сертификаты соответствия были идеальными.

Последнее нововведение — ультразвуковая сварка вместо термической на мешках с zip-локом. Снизили процент брака с 3.7% до 0.8%, но пришлось переобучать операторов. Двое уволились — не справились с настройкой амплитуды колебаний.

Экономика производства: где теряем и экономим

Себестоимость сильно зависит от циклов заморозки сырья. Раньше гранулы хранили при комнатной температуре, но теперь используем чередующиеся криокамеры. Электроэнергии уходит больше, зато снизили количество технологических остановок на 40%.

Отходы пускаем на хозяйственные сумки — не для пищевых продуктов, конечно. Но тут есть нюанс: добавка вторичного сырья больше 7% убивает прозрачность. Пришлось нанимать отдельного технолога для контроля регрануляции.

Самая неочевидная статья экономии — форма дна. Квадратное дно увеличивает расход материала на 11%, но зато позволяет штабелировать паллеты плотнее. В итоге транспортные расходы снизили на 8%, хотя производственные затраты выросли. Для крупных заказов это выгодно, для мелких — нет.

Перспективы и тупиковые ветки

В 2021 пробовали делать мешки с ароматическими добавками — провал. Корица и ваниль вступали в реакцию с полимерами, появлялся горький привкус. Зато наработанный опыт пригодился для антимикробных покрытий — сейчас тестируем наносеребро для медицинских упаковок.

Биоразлагаемые модификации PEVA — пока дорогое удовольствие. Цена выше на 60%, а срок распада все равно 5-7 лет. Но для премиального сегмента уже делаем пробные партии — спрос есть у производителей органических продуктов.

Сейчас основной рост видим в сегменте вакуумных мешков с двойными швами. Наш завод в Dongguan как раз закупает новое оборудование для стерильной упаковки. Думаю, к концу 2024 года доля такой продукции в общем объеме достигнет 25%.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты

Пакеты для апельсинового сока с индивидуальной печатью объемом 200 мл и 500 мл, прочные, с носиком, водонепроницаемые, майларовые пакеты -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

Стоячая упаковка Ziplock Zip Lock Печать на заказ Упаковка для пищевых продуктов Крафт-бумага Мешок с окном

Стоячая упаковка Ziplock Zip Lock Печать на заказ Упаковка для пищевых продуктов Крафт-бумага Мешок с окном -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

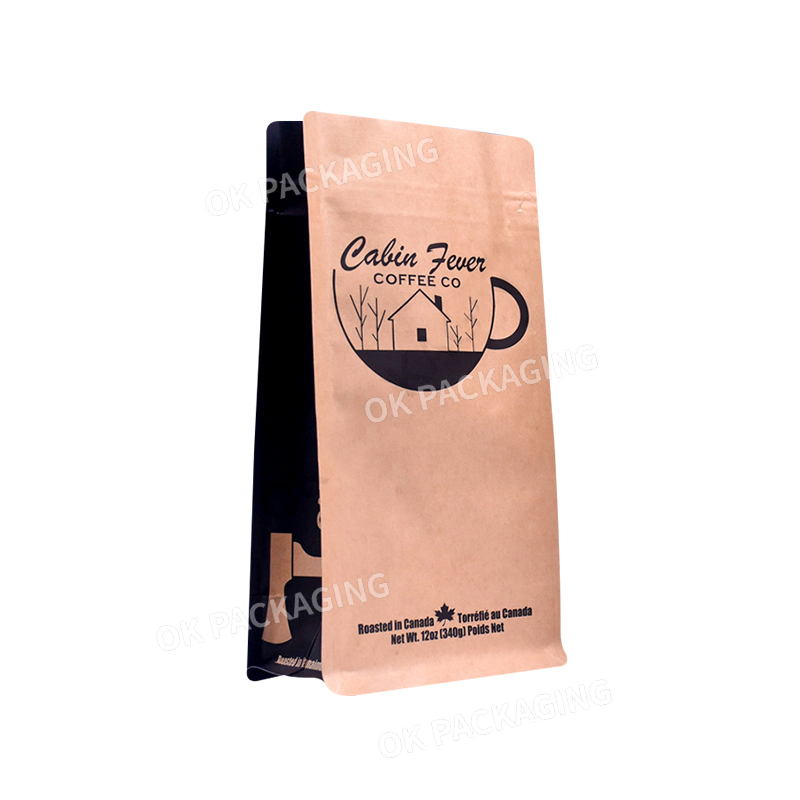

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Напечатанный таможней стоячий пакет с застежкой-молнией в порядке упаковки для пластикового пакета для конфет, закусок и орехов

Напечатанный таможней стоячий пакет с застежкой-молнией в порядке упаковки для пластикового пакета для конфет, закусок и орехов -

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop

Индивидуальный асептический 3 л 5 л 10 л 15 л 20 л Кофе Вино Сироп Сок Вода Жидкость BIB Пакет Пластиковый пакет в коробке Диспенсер с клапаном Vitop -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги -

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном

Компостируемая биоразлагаемая крафт-бумага с плоским дном, упаковка для пищевых продуктов, сумка на молнии, сумка для упаковки чая и кофе с принтом на заказ, с клапаном -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски

Связанный поиск

Связанный поиск- Высококачественный производитель масла в коробке

- Поставщики Bag-in-Box 20L

- Поставщики высококачественных крафт-бумажных пакетов Stand-up

- Оптовая кошка еда собака еда животное еда мешки завод

- Поставщики высококачественных пакетов для порошка с плоским дном

- Поставщики стоячих мешков для кофе с застежкой-молнией

- Высокое качество животное питание zip замок сумки завод

- Производители дорожных косметичек

- Три стороны риса мешок завод

- Поставщики Асептический пакет в коробке