Завод по производству пакетов в коробке

Когда слышишь 'завод по производству пакетов в коробке', многие представляют просто фасовку готовой продукции. На деле это многоуровневый процесс, где каждый этап — от выбора сырья до упаковки — требует отдельных решений. В ООО Дунгуань Окхуади мы прошли путь от кустарных линий до автоматизированного цеха, и сейчас площадь предприятия превышает 50 000 м2 — но масштаб не всегда означает упрощение задач.

Сырье и его подводные камни

Начну с полипропилена — казалось бы, базового материала. Но если взять гранулы с неправильной текучестью, на высокоскоростных экструдерах получатся пакеты с 'мраморностью'. Один раз закупили партию у регионального поставщика — в итоге 30% брака из-за пузырьков в полотне. Пришлось экстренно переходить на проверенный LDPE от саудовского производителя, хотя он дороже на 12%.

С толщиной пакетов тоже не всё очевидно. Для фасовки сыпучих продуктов типа сахара достаточно 60 мкм, но если те же пакеты класть в коробки слоями без прокладок — верхние деформируются. Мы в Окхуади после серии жалоб от сетей пересмотрели стандарты: теперь для коробочной фасовки используем минимум 80 мкм с антифрикционным покрытием.

Кстати, о коробках — здесь важен не только гофрокартон, но и схема раскроя. Наш технолог предлагал экономить 7% материала за счет изменения вырубки, но в тестах такие коробки лопались при штабелировании выше 2 метров. Оставили классическую пятислойную конструкцию, хотя себестоимость выросла.

Технологические нюансы экструзии

Экструдеры Barmag показывают стабильность при работе с пленкой для пакетов в коробке, но требуют точной настройки температурных зон. Помню, в 2021 году при запуске третьей линии два месяца не могли выйти на стабильное качество — то полосатость появлялась, то толщина 'плыла'. Оказалось, проблема была в недостаточной вентиляции цеха: летняя влажность 85% влияла на охлаждение рукава.

Резательные модули — отдельная головная боль. Ножевые блоки изнашиваются неравномерно, особенно при работе с армированными пакетами. Перешли на лазерную резку — дороже, но зато нет проблем с 'бахромой' на кромках. Хотя для простых ПЭТ-пакетов до сих пор используем механические ножи — экономия 15% без потери качества.

Система контроля на линии — это не просто датчики, а целый аналитический комплекс. Мы интегрировали камеры с ИИ-распознаванием дефектов: система учится отличать допустимые вариации от критического брака. Первые месяцы было много ложных срабатываний — пришлось 'дрессировать' алгоритм на 5000 образцах.

Особенности коробочной фасовки

Автоматическая укладка пакетов в коробки кажется простой, пока не столкнешься с 'эффектом веера'. Когда пакеты скользят по транспортеру, они смещаются относительно друг друга — и в коробку помещается на 15% меньше продукции. Решили установили вакуумные захваты с предварительной группировкой — производительность упала на 8%, зато потери сократились до 2%.

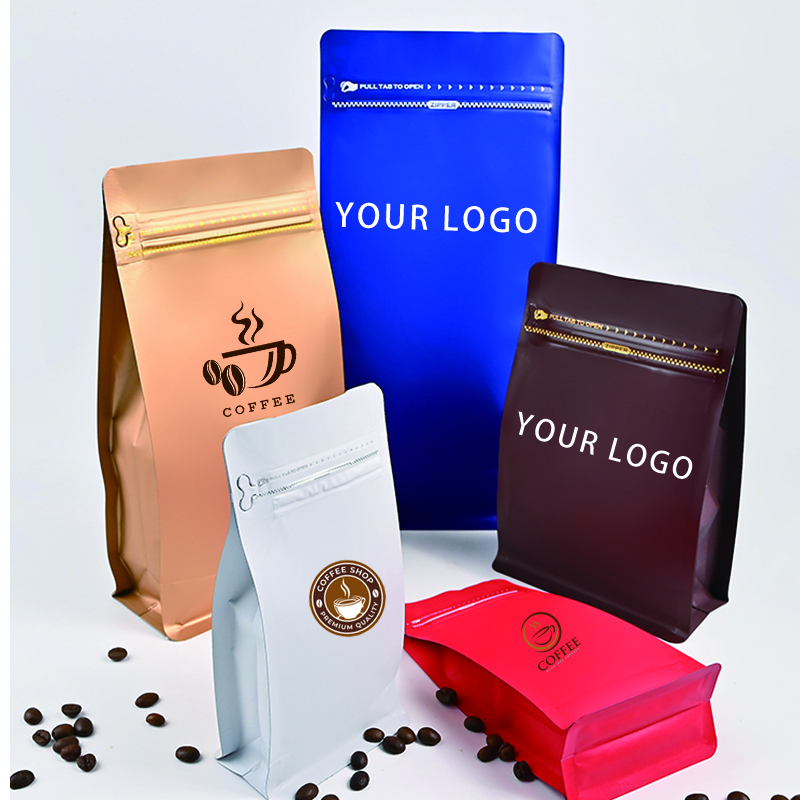

Размеры коробок — отдельная наука. Стандартные евротары не всегда оптимальны: для пакетов с застежкой ziplock мы разработали удлиненные коробки с внутренними перегородками. Да, они дороже в производстве, зато при транспортировке нет смятия замковой части.

Маркировка на коробках — кажется мелочью, но именно здесь чаще всего возникают ошибки. Перешли на УФ-печать прямо на гофрокартоне вместо наклеек — меньше брака при высокой влажности. Хотя для экспортных партий всё равно используем полипропиленовые бирки — требования таможни.

Логистические вызовы

Склад готовой продукции в Дунгуане спроектирован с учетом сезонности. Весной, когда сети заказывают пакеты для фасовки семян и удобрений, мы используем мобильные стеллажи — площадь позволяет. Но летом, при пиковых нагрузках, всё равно приходится арендовать дополнительные площади в промзоне Liaobu.

Транспортировка — отдельная головная боль. Пакеты в коробках плохо переносят перепады температур: если грузовик стоит на солнце больше 4 часов, возможна деформация упаковки. Пришлось разработать систему вентилируемых контейнеров — дорого, но сохраняет товарный вид.

Таможенное оформление экспортных партий — тот случай, когда детали решают всё. Один раз неправильно указали код ТН ВЭД для биоразлагаемых пакетов — партия задержалась на 3 недели. Теперь работаем только с проверенными брокерами, хотя их услуги добавляют 5% к стоимости.

Экономика производства

Себестоимость пакетов в коробке на 60% состоит из сырья. Но если оптимизировать логистику и хранение, можно выиграть ещё 7-8%. Мы в ООО Дунгуань Окхуади сократили складские запасы с 21 до 14 дней — риск устаревания продукции уменьшился, хотя пришлось наладить более жёсткое планирование.

Оборудование — баланс между ценой и надежностью. Китайские экструдеры вдвое дешевле немецких, но их обслуживание обходится на 40% дороже. После анализа TCO остановились на гибридном варианте: основное оборудование — европейское, вспомогательное — локальное производство.

Энергопотребление — неочевидная статья расходов. После установки рекуперационных систем на экструдерах смогли снизить затраты на электроэнергию на 18%. Правда, окупаемость таких проектов — не менее 3 лет, но для предприятия нашего масштаба это оправдано.

Перспективы и тупиковые ветки

Биоразлагаемые материалы — пока больше маркетинг, чем реальность. PLA-пленки требуют особых условий утилизации, а в обычной свалке разлагаются не лучше обычного полиэтилена. Мы провели эксперимент с оксо-разлагаемыми добавками — результат не впечатлил: прочность пакетов снижалась на 30% уже через 2 месяца хранения.

Умная упаковка с NFC-метками — интересно, но дорого. Для массового сегмента добавляет 25% к стоимости, тогда как спрос есть только у премиальных брендов. Пока отложили такие проекты, сосредоточившись на оптимизации базовых процессов.

Вертикальная интеграция — пробовали производить собственные чернила для маркировки. Оказалось, что специализация выгоднее: проще закупать у проверенных поставщиков, чем поддерживать ещё одно направление. Хотя для некоторых цветовых решений всё равно делаем кастомизированные заказы.

Выводы без глянца

Производство пакетов в коробке — это не про технологические прорывы, а про отлаженность процессов. Наш завод в Дунгуане прошел путь от кустарного цеха до предприятия с 50 000 м2 площадей именно за счет внимания к деталям: от выбора сырья до финальной упаковки.

Главный урок: не существует универсальных решений. То, что работает для сетевых ритейлеров, не подходит для мелкого опта. Поэтому мы сохраняем гибкость производственных линий — даже при массовых заказах.

Перспективы? Скорее эволюционные, чем революционные. Улучшение существующих технологий, оптимизация логистики, адаптация под меняющиеся требования рынка. А громкие инновации оставим лабораториям — в реальном производстве важнее надежность и предсказуемость.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока -

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт -

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Связанный поиск

Связанный поиск- Поставщики мешков с плоским дном

- Высокое качество плоское дно белка порошок мешки завод

- Высококачественные поставщики пакеты для сока

- Высококачественные производители пакетов для масок

- Пластиковые пакеты с носиком завод

- Высокое качество мешок-в-коробке 3L завод

- Мешки для порошка с плоским дном

- Производители бумажных пакетов

- Завод по производству высококачественных ленточных пакетов

- Оптовые производители прозрачных пакетов