Завод по производству пакетов для воды

Когда слышишь 'завод по производству пакетов для воды', многие представляют конвейер с примитивными целлофановыми мешками. На деле же это сложный процесс, где каждый микрон толщины пленки влияет на срок хранения. В ООО Дунгуань Окхуади мы прошли этап, когда пытались экономить на полипропилене для стоячих пакетов - получили партию с трещинами на швах при -5°C.

Сырье и его подводные камни

Современные пакеты для воды требуют многослойной коэкструзии. Мы в Окхуади используем комбинацию PE/PA/EVOH, но даже здесь есть нюансы: поставщик из Шанхая как-то подсунул партию с отклонением по индексу расплава на 0.3 г/10 мин - пришлось останавливать линию на перестройку температурных режимов.

Особенно критичен контроль за барьерными свойствами. Для детской воды добавляем антимикробный слой, но это требует перенастройки всей экструзионной линии. Помню, в 2021 году пришлось демонтировать фильеры из-за кристаллизации добавки - простой на 16 часов обошелся в 420 тысяч рублей.

Сейчас тестируем биополимеры на основе кукурузного крахмала. Пока что для воды не подходят - через 48 часов проницаемость увеличивается на 30%, но для соков уже можем давать гарантию 6 месяцев.

Оборудование: между ценой и надежностью

Наша производственная площадка в Liaobu Town изначально затачивалась под оборудование Windm?ller & H?lscher, но в итоге поставили гибридную линию: немецкие экструдеры + тайваньские флексомашины. Разница в стоимости - почти 2 млн евро, зато ремонт занимает не 3 недели, а 2 дня.

Самое проблемное место - система охлаждения валков. Летом 2022 года при 40°C наружного воздуха температура в цехе подскакивала до 35°C, что приводило к деформации пленки перед ламинацией. Пришлось ставить дополнительный чиллер - теперь поддерживаем стабильные 23°C независимо от сезона.

Автоматизация контроля - отдельная головная боль. Камеры vision-систем часто 'слепнут' от бликов на глянцевых пакетах. Пришлось разрабатывать кастомное ПО с фильтрацией отражений - сейчас ложный брак снизили с 7% до 0.8%.

Технологические провалы и находки

Пытались внедрить ультразвуковую сварку горловины вместо термической. Теоретически - экономия 15% энергии. Практически - при скорости линии выше 120 пакетов/мин шов получался негерметичным. Вернулись к классическому нагревателю с керамическими элементами.

С толщиной стенок тоже экспериментировали: снизили с 85 до 65 микрон для экономии материала. Но при наполнении на высокоскоростных автоматах (до 2000 пакетов/час) каждый сотый пакет лопался. Вернули стандарт 80 мкм, хотя конкуренты работают на 70.

Сейчас пробуем наносить QR-коды термотрансферным способом вместо флексопечати. Пока дороже на 12%, зато не стирается при контакте со льдом - важно для продуктовых ритейлеров, где пакеты хранят в морозильных камерах.

Логистика как ограничивающий фактор

Наша площадь в 50 000 м2 в промышленной зоне Zhuyuan позволяет хранить до 200 паллет готовой продукции. Но летом 2023 столкнулись с тем, что ритейлеры требуют поставки мелкими партиями (50-100 паллет) с интервалом в 3 дня вместо традиционных 200 паллет раз в неделю.

Перестроили планирование производства: теперь запускаем короткие циклы по 4-6 часов вместо 24-часовых смен. Простои оборудования выросли на 8%, зато складские расходы упали на 23%.

Особенно сложно с транспортировкой зимой: при -15°C пакеты становятся хрупкими. Пришлось разрабатывать специальные термоконтейнеры с подогревом - дополнительные 140 рублей к стоимости каждой поставки в северные регионы.

Экономика производства: что не пишут в учебниках

Себестоимость стандартного 5-литрового пакета у нас составляет 2.8 рубля при цене реализации 3.4 рубля. Кажется, маржа 21%, но если учесть логистику, брак и сезонные колебания спроса - реальная прибыль не превышает 8-9%.

Электроэнергия - основной драйвер затрат. После установки солнечных панелей на крыше цеха в Дунгуане смогли снизить расходы на 18%, но это потребовало пересмотра графика работы: ночные смены теперь менее эффективны.

Самое неочевидное - стоимость переналадки. При переходе с прозрачных на синие пакеты теряем до 40 минут производства и 150 кг материала. Поэтому стараемся формировать портфель заказов с минимальным количеством смен цветов.

Перспективы и тупиковые ветки

Сейчас тестируем 'умные' пакеты с индикатором свежести воды. Технология дорогая (+15% к себестоимости), но потенциально востребована для премиального сегмента. Проблема в том, что индикатор реагирует на УФ-излучение - при хранении на свету показывает ложное окисление.

Биоразлагаемые материалы пока не работают для воды - слишком высокие требования к барьерным свойствам. Наш эксперимент с PLA-полимерами провалился: через 2 месяца хранения проницаемость для кислорода увеличивалась в 4 раза.

Вероятно, будущее за гибридными решениями: классический полиэтилен с добавлением целлюлозных волокон. Уже есть лабораторные образцы с проницаемостью 0.8 см3/м2/24ч при сохранении 70% биоразлагаемости через 180 дней.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка -

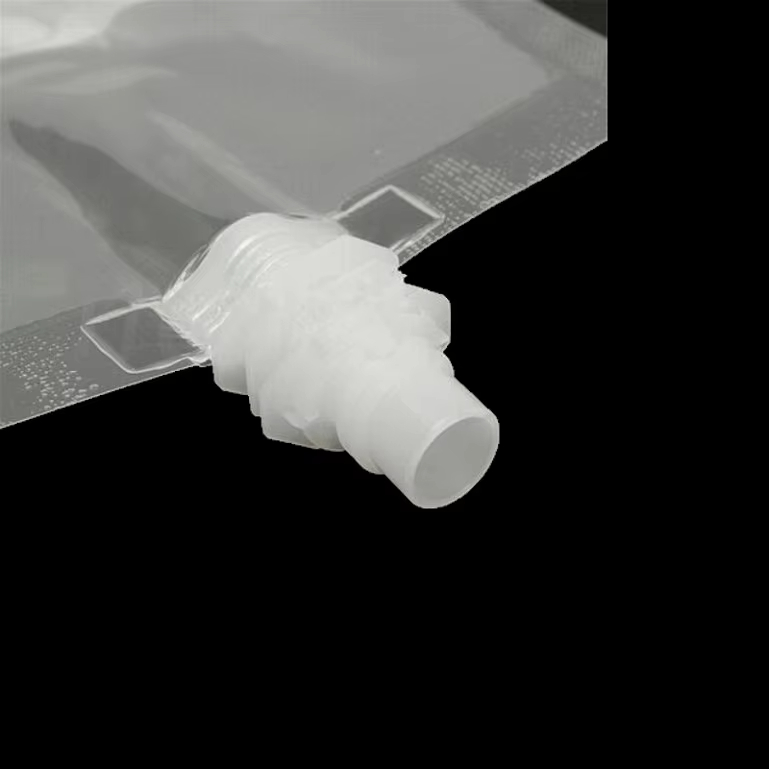

Индивидуальный пакет для заправки носиком, пищевой пакет для напитков, пакет для сока, прозрачный пакет с подставкой, пакет с носиком

Индивидуальный пакет для заправки носиком, пищевой пакет для напитков, пакет для сока, прозрачный пакет с подставкой, пакет с носиком -

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды

Заказная многоразовая биоразлагаемая матовая пластиковая сумка-слайдер Сумка на молнии и логотипом для одежды -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху -

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией

Биоразлагаемый простой плоский плиссированный пакет с застежкой-молнией и цифровой печатью для закусок, кофе, чая, упаковки с застежкой-молнией -

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

Связанный поиск

Связанный поиск- Оптовые производители пищевой упаковочной пленки

- Высокое качество односторонний клапан кофе мешки производитель

- Оптовая трехсторонняя печать маски мешок завод

- Высококачественные производители ламинированных пакетов с носиком

- Поставщики высококачественных пакетов для масок

- Поставщики Кофейные пакеты с односторонним клапаном

- Оптовая алюминиевая фольга рулоны пленки

- Производители пищевой упаковки

- Высокое качество стоя пакеты грудного молока завод

- Оптовые производители коричневых крафт-бумажных пакетов