Завод по производству пакетов для сока

Когда говорят про завод по производству пакетов для сока, многие представляют просто линию с автоматами – засыпал гранулы, получил готовое. На деле же это многоуровневый процесс, где каждый этап влияет на итог. Вот, к примеру, наш опыт в ООО Дунгуань Окхуади: даже при площади в 50 000 м2 приходится постоянно балансировать между скоростью экструзии и стабильностью барьерного слоя. И это без учёта тонкостей вроде миграции красителей при розливе кислых соков – тема, о которой редко пишут в учебниках, но которая регулярно всплывает в работе с клиентами из СНГ.

Сырьё и его подводные камни

Начну с базового – полиэтилен низкого давления для внешнего слоя и EVOH для барьера. Казалось бы, всё стандартно, но именно здесь мы в ООО Дунгуань Окхуади наступили на грабли в 2019-м: закупили партию российского LLDPE с заявленной плотностью 0,918 г/см3, а в процессе экструзии вылезли проблемы с адгезией. Пришлось экстренно менять рецептуру, добавляя присадки – потеряли почти неделю выпуска. Теперь всегда тестируем сырьё на совместимость с конкретным типом соков – яблочный, например, менее агрессивен, чем томатный, но требует более жёсткого контроля по кислородопроницаемости.

Кстати, про кислород: многие недооценивают роль сушки гранул перед экструзией. Влажность всего 0,1% может привести к микроскопическим порам в слое EVOH – и всё, срок хранения сока падает с 12 месяцев до 6. Мы в цеху Zhuyuan даже поставили отдельные климат-контроли для склада сырья после того, как летом 2022-го получили партию с дефектом из-за конденсата в биг-бэгах.

И ещё один нюанс – переработка обрезков. В теории всё просто: дробишь и подмешивай до 15% в основной шнек. Но если в обрезках есть остатки клея от этикеток или фольги (бывает при производстве многослойных пакетов), это убивает однородность расплава. Пришлось разработать систему ручной сортировки отходов – да, трудозатраты выросли, но брак снизили на 7%.

Оборудование: когда апгрейд становится необходимостью

Наша линия BOBST в Dongguan изначально была рассчитана на стандартные объёмы, но когда пошли заказы на пакеты с дой-паком для сокосодержащих напитков, пришлось менять систему подачи рукава. Стандартный механизм не обеспечивал точность резки при высоких скоростях – получался ?ступенчатый? шов, который потом протекал при вибрации во время транспортировки. Инженеры предлагали снизить темп, но это убивало рентабельность. В итоге поставили кастомные направляющие с сервоприводом – решение обошлось в 20% от стоимости всей линии, зато теперь даём гарантию на шов до 5 циклов перепада давления.

Часто спрашивают, почему мы не переходим полностью на роботизированную упаковку паллет. Ответ – в специфике продукта. Готовые пакеты для сока имеют разную жёсткость (в зависимости от количества слоёв), и жёсткий захват робота деформирует углы. Приходится комбинировать: ручная укладка первых двух слоёв, дальше – автомат. Да, это не так зрелищно, как полностью безлюдный цех, но зато нет рекламаций по помятым углам.

Отдельно стоит упомянуть ЧПУ гильотины для резки рукава. Мы трижды меняли поставщиков ножей, пока не нашли вариант с лазерной заточкой – обычные тупятся после 3-4 смен и начинают ?жевать? край. Особенно критично для пакетов с интегрированной соломинкой – неровный рез мешает герметичной запайке клапана.

Контроль качества: между ГОСТ и реальностью

Лаборатория у нас настроена не только на стандартные тесты (миграция веществ, прочность шва), но и на симуляцию ?полевых? условий. Например, гоняем пакеты в центрифуге с имитацией тряски в грузовике – так выявили, что точечная сварка соломинки выдерживает до 72 часов такой нагрузки, а вот ультразвуковая – только 40. Пришлось пересмотреть технологию для экспортных партий в Казахстан, где дороги оставляют желать лучшего.

Ещё один тест – на устойчивость к УФ-излучению. Соки часто стоят на полках у окон, и за 2 месяца прозрачный пластик может пожелтеть. Добавляем стабилизаторы, но это удорожает себестоимость на 3-5%. Для бюджетных линеек идём другим путём – используем непрозрачные белые плёнки с диоксидом титана, правда, это усложняет визуальный контроль наполнения на линии.

Самое сложное – поймать баланс между прочностью и эластичностью. Слишком жёсткий пакет лопается при падении с высоты 1,5 м (стандарт для детских соков), слишком мягкий – деформируется при штабелировании. После серии тестов вывели формулу: соотношение LDPE к HDPE 60/40 даёт оптимальные показатели, но для густых нектаров с мякотью приходится добавлять средний слой из mLLDPE.

Логистика и хранение: что не пишут в спецификациях

Наш завод в Dongguan спроектирован с расчётом на одновременное хранение 20+ партий сырья, но с готовой продукцией сложнее. Пакеты для сока нельзя складировать высотой более 4 метров – нижние ряды начинают слипаться даже при идеальной вентиляции. Пришлось расширять складские зоны вместо наращивания стеллажей вверх.

Температурный режим – отдельная головная боль. Летом в Гуандуне бывает +40°C, а перегрев выше +28°C в зоне хранения приводит к деформации уголков. Ставили дополнительные чиллеры, но они съедают 15% энергозатрат цеха. Сейчас тестируем изолированные контейнеры с фазопереходными материалами – пока дорого, но в перспективе может дать экономию.

При отгрузке морем всегда требуем контейнеры с контролем влажности – один раз потеряли партию для российского дистрибьютора из-за конденсата: этикетки отклеились ещё до прохождения таможни. Теперь в каждый контейнер кладём силикагелевые абсорбенты из расчёта 2 кг на паллету.

Экономика и рынок: почему не всё решает цена

Когда мы начинали в 2015-м, конкурировали в основном по цене за штуку. Сейчас же ключевым стал вопрос кастомизации – тот же завод по производству пакетов для сока должен уметь делать партии от 50 тыс. штук с уникальным дизайном. Наш сайт https://www.gdokpackaging.ru изначально был просто визиткой, но пришлось добавить конструктор упаковки – клиенты хотят сами выбирать расположение соломинки, форму дна, наличие клапана сброса давления.

Интересный тренд – запрос на ?экологичные? решения. Пытались запустить линейку с биоразлагаемым PLA-пластиком, но выяснилось, что он не держит барьерные свойства дольше 3 месяцев. Для соков с годом хранения – бесполезно. Сейчас экспериментируем с добавкой переработанного ПЭТ (до 30%), но это требует модернизации экструдеров – вязкость расплава другая.

По опыту ООО Дунгуань Окхуади, главное в этом бизнесе – гибкость. Недавно пришлось за 2 недели перестроить линию под пакеты для обогащённых соков с железом – потребовался дополнительный армирующий слой, потому что ионы металла ускоряют деградацию пластика. Сделали, но поняли, что нужно иметь прототипный цех для таких срочных заказов – в планах на 2024 год.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

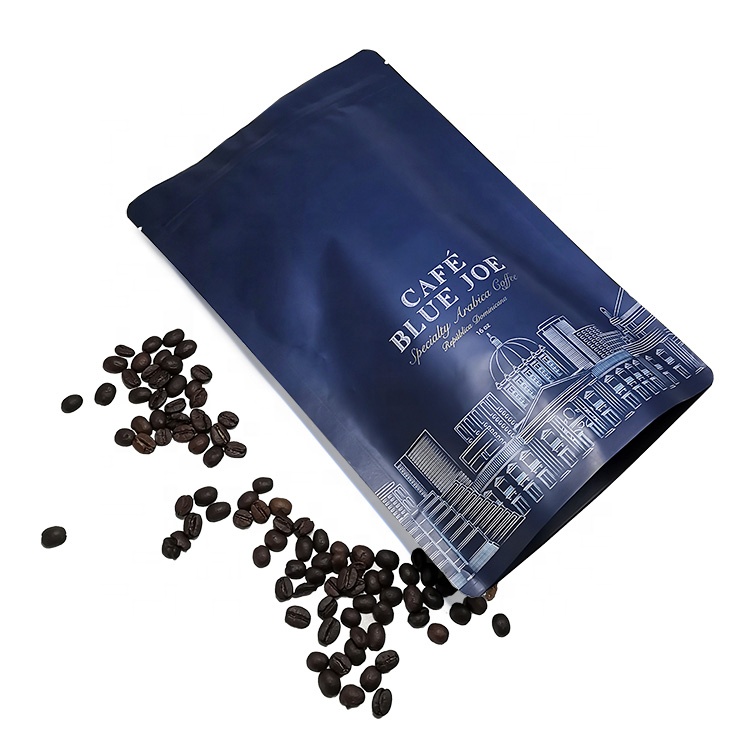

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху -

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

Напечатанный таможней стоячий пакет с застежкой-молнией в порядке упаковки для пластикового пакета для конфет, закусок и орехов

Напечатанный таможней стоячий пакет с застежкой-молнией в порядке упаковки для пластикового пакета для конфет, закусок и орехов -

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды

Изготовленный на заказ большой мешок для воды 5 л 10 л 15 л 20 л Портативный мешок для жидкостей с носиком Пластиковый складной мешок для питья воды -

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Напечатанный на заказ биоразлагаемый пакет с плоским дном из Крафт-бумаги в пакетиках для чая весом 250 г, 500 г и 1000 г, упаковочный пакет для кофе в зернах с клапаном

Связанный поиск

Связанный поиск- Производители оптовой четыре стороны печать кофе мешки

- Завод по производству мешков для риса с плоским дном

- Поставщики высококачественных асептических пакетов

- Производители оптовых сумок для блеска для губ

- Завод по производству пакетов с плоским дном для сухофруктов и орехов

- Оптовые поставщики плоского дна крафт-бумажные пакеты

- Поставщики высококачественных вакуумных пакетов

- Высококачественные производители прозрачных пакетов

- Оптовые поставщики пакет-в-коробке

- Поставщики высококачественных ламинированных пакетов для вина