Завод по производству пакетов для соуса с носиком

Когда слышишь 'завод по производству пакетов для соуса с носиком', многие представляют конвейер с простыми полиэтиленовыми пакетиками. Но на деле это сложный технологический цикл, где каждый миллиметр носика влияет на итоговое качество. В нашей практике на площадке ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика не раз сталкивались с тем, что заказчики недооценивают важность калибровки отверстия — слишком узкое приводит к разрывам при повышенном давлении, слишком широкое вызывает неконтролируемое вытекание соуса.

Конструкционные материалы: почему многослойность не всегда панацея

Изначально мы экспериментировали с семислойными композитами, включая алюминиевые прослойки. Теоретически это давало идеальную барьерную защиту, но на практике при термосварке возникали микротрещины вдоль линии сгиба. Особенно критично это проявлялось для густых соусов типа сырного или тартара — давление на швы увеличивалось в 2-3 раза по сравнению с жидкими кетчупами.

Сейчас для стандартных линеек используем модифицированный PET/PE дуплекс с точечным армированием в зоне носика. Технологи из Zhuyuan Industrial Zone потратили полгода на подбор соотношения плотностей: PET 12 микрон давал жесткость, но снижал эластичность, тогда как PE 60 микрон компенсировал это, но требовал точной температурной коррекции при запайке.

Кстати, о температурных режимах — наш самый громкий провал был с партией для сети бургерных. Сэкономили на системе охлаждения форсунок, получили 12% брака из-за деформации горловины. Пришлось в экстренном порядке перенастраивать всю линию на площадке 50 000 м2, что вылилось в простой 72 часа.

Литьевые формы: скрытые затраты кастомизации

Типовые матрицы для носиков обычно имеют угол от 45 до 60 градусов, но для соусов с частицами (например, песто или грузинский аджика) требуется 75-80 градусов. В 2021 году мы разрабатывали индивидуальную оснастку для производителя премиум-линейки — увеличение угла всего на 15 градусов повысило стоимость единицы продукции на 18%, зато снизило количество жалоб на засорение на 67%.

Особенность нашего производства в Dongguan City — возможность тестировать формы непосредственно в цеху. Последняя модификация включала ребра жесткости вокруг основания носика, что решило проблему самопроизвольного вскрытия при транспортировке. Правда, пришлось жертвовать скоростью литья — цикл увеличился с 3.2 до 4.1 секунды.

Заметил интересную зависимость: российские клиенты чаще запрашивают носики с насечками для контролируемого отрыва, тогда как европейские предпочитают классический срез. Объясняют это разной культурой потребления — у нас соусы чаще используют для домашних блюд, где важна дозировка.

Контроль качества: от цеха до погрузки

Система проверки на https://www.gdokpackaging.ru выстроена по принципу 'плавающего контроля'. Каждый четвертый пакет из партии проходит тест на усилие разрыва — для носиковых модификаций допустимое значение 3.5-4.2 Н. Помню, как в прошлом квартале пришлось забраковать целую смену из-за несоответствия всего в 0.3 Н, но для майонезных соусов это критично.

Влажность в цеху — отдельная головная боль. При превышении 65% PET слои начинают преждевременно кристаллизоваться, что ведет к хрупкости сгибов. Решили установить локальные осушители над конвейерными линиями, но это добавило 7% к энергозатратам.

Самый неочевидный дефект — микроскопические заусенцы на срезе носика. Обнаружили только после жалоб от клиента из HoReCa: при интенсивном использовании пакеты оставляли пластиковую стружку в соусе. Теперь внедрили оптическую инспекцию каждого десятого пакета с увеличением 40х.

Логистические нюансы, о которых не пишут в учебниках

Пачки по 500 штук в гофротаре — стандарт для отрасли, но мы в Liaobu Town перешли на вакуумную упаковку блоков по 200 шт. Снизили объем груза на 23%, правда, пришлось закупить новое оборудование для обвакуумивания. Окупилось за 8 месяцев за счет экономии на транспортировке.

Зимние поставки в регионы с -25°C требуют специальных добавок в состав пластика. Обычный PE становится хрупким, поэтому разработали модификацию с полипропиленовыми присадками. Плотность пришлось увеличить с 0.91 до 0.93 г/см3, что немного ухудшило прозрачность, но сохранило эластичность при низких температурах.

Кстати, о прозрачности — для виноградных уксусов и светлых соусов важен визуальный контроль. Пришлось создавать отдельную рецептуру с повышенной светопропускаемостью, хотя для большинства производителей это не является приоритетом.

Экономика производства: где теряется рентабельность

Себестоимость пакета на 70% состоит из сырья, но многие упускают затраты на переналадку линий. При смене цвета или объема очистка экструдеров занимает до 40 минут — за это время можно потерять до 3000 единиц потенциальной продукции. Сейчас внедряем систему быстрой промывки через шнековые модули.

Энергопотребление — отдельная статья. На площадке 50 000 м2 работают 12 экструдеров, и даже 10-минутный простой влечет потери около 2000 кВт/ч. После анализа установили, что 15% энергии теряется на холостом ходу между циклами — теперь используем эти паузы для подогрева сырья.

Самое неожиданное: оказалось, что форма паллеты влияет на скорость погрузки. Перешли с евро на финские паллеты — сократили время отгрузки на 18%, хотя изначально казалось, что разница в 2 см по ширине не играет роли.

Перспективы развития: куда движется отрасль

Биоразлагаемые материалы — тренд, но с соусными пакетами не все так просто. PLA-полимеры теряют прочность при контакте с кислыми средами, а модифицированный крахмал меняет вкус продукта. Сейчас тестируем гибридный состав с добавкой PBAT — пока держим 86% исходных характеристик после 30 дней контакта с томатной пастой.

Умная упаковка — следующий рубеж. В экспериментальном цеху пробуем встраивать RFID-метки в зону шва. Это позволит отслеживать не только партию, но и условия хранения, хотя пока метка увеличивает стоимость на 12%.

Локальные производства становятся рентабельнее глобальных. Наш опыт в Dongguan показывает: при объемах свыше 20 млн штук в месяц дешевле размещать мини-заводы в регионах потребления, чем везти готовую продукцию. Снижаются логистические издержки, да и экологический след меньше.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

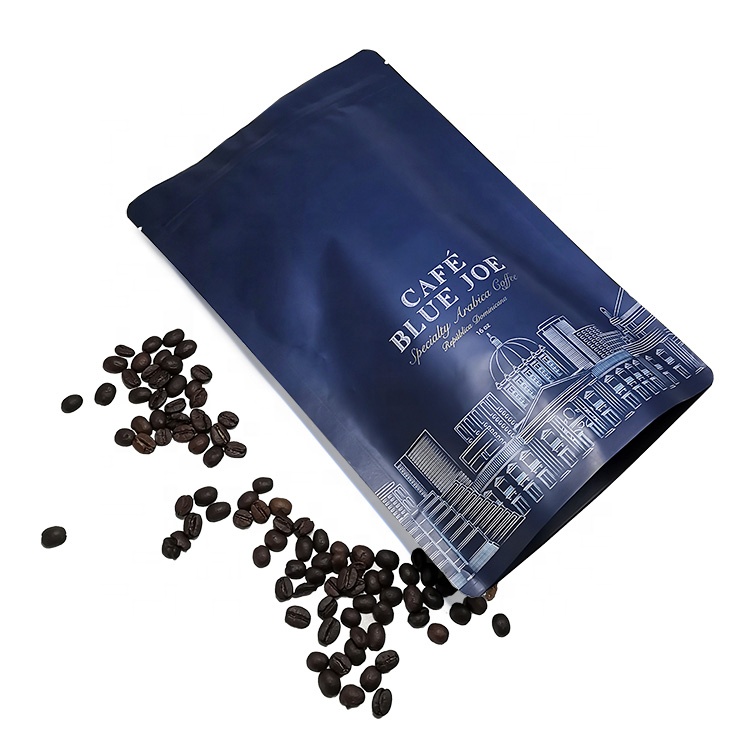

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser -

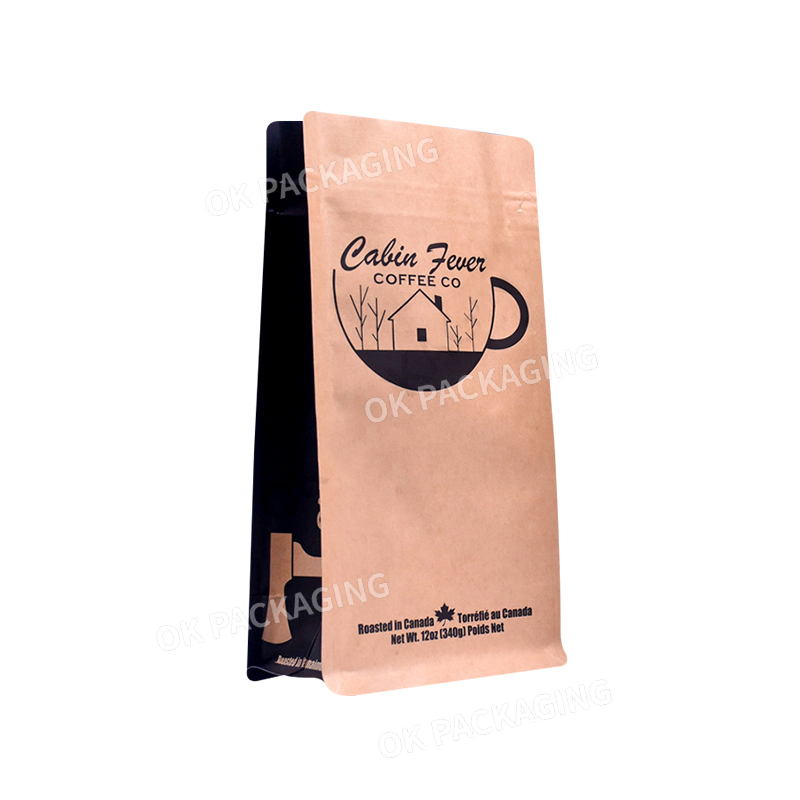

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией -

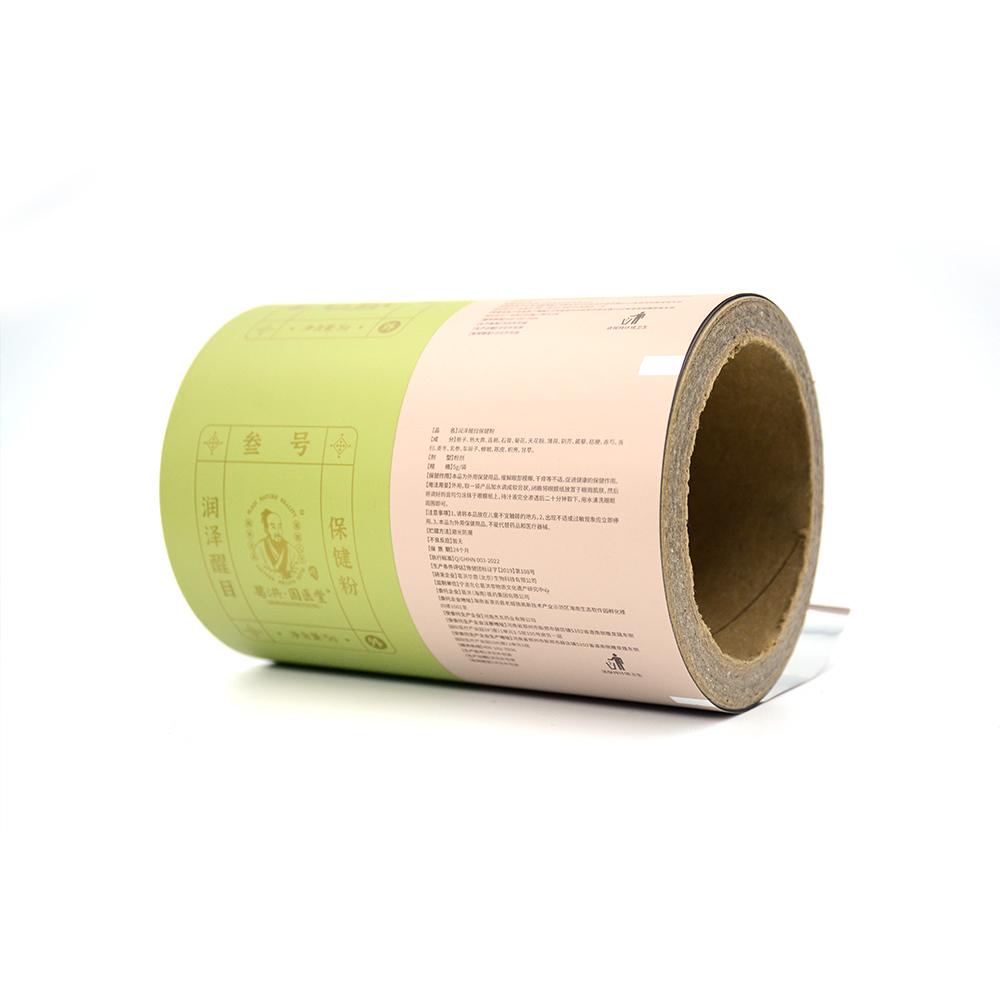

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window

Оптовая продажа Ziplock Zip Lock Print Custom Stand up Food Packaging Bag Kraft Paper Pouch With Window -

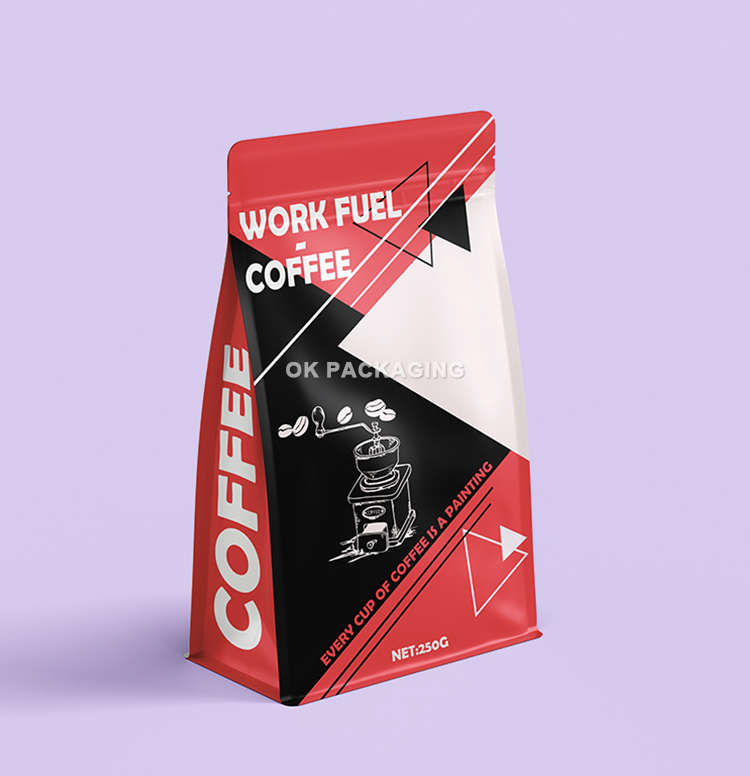

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка. -

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья -

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Связанный поиск

Связанный поиск- Производители пакетов для хранения продуктов из ПЭВА

- Прозрачный бэг ин бокс

- Оптовые поставщики детских пакетов

- Поставщики Сумки на молнии для корма для домашних животных

- Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке

- Высококачественные стоячие пакеты с прозрачным окном завод

- Производители оптовых пакетов Bag-in-Box

- Производители пластиковых ламинированных пакетов

- Высокое качество производителей кошка еда собака еда Pet Food упаковка мешки

- Вакуумный пакет для риса