Завод по производству пакетов для хранения грудного молока

Если честно, когда слышишь 'завод по производству пакетов для хранения грудного молока', первое что приходит в голову – стерильный цех с конвейером, где штампуют одинаковые пакетики. Но на практике всё иначе. Тот же ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика с его 50 000 квадратных метров – это не просто площадь, а лабиринт цехов где каждый квадрат заточен под конкретный этап. И да, многие ошибочно полагают, что главное в таких пакетах – толщина слоя. На деле же ключевым становится согласованность всех слоёв, особенно когда речь идёт о комбинированных материалах.

Сырьё и его подводные камни

Начну с базового – полиэтилен пищевой категории. Мы в ООО Дунгуань Окхуади изначально пробовали работать с европейскими поставщиками, но столкнулись с тем, что партии могли приходить с разной степенью очистки. Помню, однажды пришла партия где вторичные примеси давали лёгкий химический запах – пришлось срочно переключаться на азиатских производителей, хоть и с более сложной логистикой.

Алюминиевый слой – отдельная история. Тут нельзя экономить на антикоррозийной обработке, иначе через месяц хранения молоко может получить металлический привкус. Мы в цеху №3 специально держим тестовые образцы в разных климатических условиях – от обычного склада до помещений с искусственно повышенной влажностью. Кстати, именно такие тесты помогли выявить проблему с герметичностью швов при резких перепадах температур.

И ещё про сырьё – многие недооценивают важность красителей для маркировки. Казалось бы, мелочь? Но когда печатный станок даёт погрешность в 0.1 мм, вся партия может уйти в брак. Пришлось разрабатывать собственную систему калибровки – сейчас используем лазерную юстировку перед каждой сменой.

Технологические цепочки и их узкие места

Экструзия – это 70% успеха. Раньше думал, что главное выдержать температуру плавления, но оказалось важнее контроль давления в экструдере. На линии №4 как-то раз за полгода трижды меняли фильеры из-за микротрещин – каждая остановка это минус 8-10 часов производства.

Ламинация многослойных материалов – вот где кроются основные технологические сложности. Особенно когда комбинируешь полиэтилен с алюминиевой фольгой. Помню, в 2022 году пришлось полностью перенастраивать систему подачи клея-расплава после того как несколько партий показали отслоение при заморозке. Причём проблема проявилась только при -20°C – при стандартных -18°C всё было идеально.

Контроль герметичности – отдельный цех с 12 постами проверки. Раньше использовали водяные ванны, но перешли на воздушные камеры с датчиками давления – точнее и нет риска намокания продукции. Хотя и тут есть нюансы: при резком перепаде давления пакет может лопнуть не по шву, а по телу – такие случаи до сих пор периодически случаются, где-то 0.3% от общего объёма.

Ошибки которые дорого обходятся

Самая болезненная история – попытка сэкономить на системе очистки воздуха. В 2021 году в цеху №2 установили фильтры подешевле – результат: три партии брака из-за пылевых частиц между слоями ламината. Убыток – около 2 миллионов рублей, не считая репутационных потерь.

Ещё один провал – эксперименты с биоразлагаемыми материалами. Казалось перспективным направлением, но выяснилось что при длительном хранении (более 3 месяцев) такие пакеты начинают терять прочность. Пришлось отозвать пробную партию – сейчас проект заморожен до разработки новых композитных составов.

Ошибка в логистике – как-то отправили партию в -15°C вместо требуемых -18°C. Результат – кристаллизация молока в тестовых образцах происходила неравномерно. Теперь на складе держим отдельные морозильные камеры именно для контрольных образцов.

Перспективы и текущие разработки

Сейчас экспериментируем с наноструктурированными слоями – пытаемся добиться увеличения срока хранения без потери эластичности материала. Пока получается продлить на 15-20% но себестоимость пока высокая.

Интересное направление – 'умные' пакеты с индикаторами температуры. Не те дешёвые стикеры что меняют цвет, а встроенные в структуру материала термохромные пигменты. Проблема в том что они требуют особых условий ламинации – стандартные температуры портят чувствительность.

Ещё думаем над системой повторной стерилизации – многие клиенты просят возможность автоклавирования уже упакованного молока. Но пока ни один из тестируемых материалов не выдерживает многократной обработки паром под давлением.

Практические наблюдения из цеха

Заметил интересную закономерность – пакеты произведённые в утреннюю смену часто имеют лучшие показатели герметичности. Возможно дело в том что оборудование ещё не перегрелось за день – сейчас собираем статистику чтобы проверить эту гипотезу.

Ещё один нюанс – зависимость качества от влажности в цеху. Летом когда влажность поднимается выше 65% начинаются проблемы с адгезией слоёв. Пришлось устанавливать дополнительные системы осушения – но и они не всегда справляются в сезон дождей.

И про персонал – оказалось что операторы со стажем работы от 3 лет интуитивно чувствуют когда начинается 'разлад' линии. Как-то мастер пятого разряда по звуку работы экструдера определил начинающиеся проблемы с подачей сырья – автоматика ещё не показывала отклонений. Теперь учитываем такие 'человеческие факторы' в системе контроля качества.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак -

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги -

Напечатанный на заказ компостируемый биоразлагаемый кофе с плоским дном Сумка для упаковки кофейных зерен Кофейная сумка с клапаном

Напечатанный на заказ компостируемый биоразлагаемый кофе с плоским дном Сумка для упаковки кофейных зерен Кофейная сумка с клапаном -

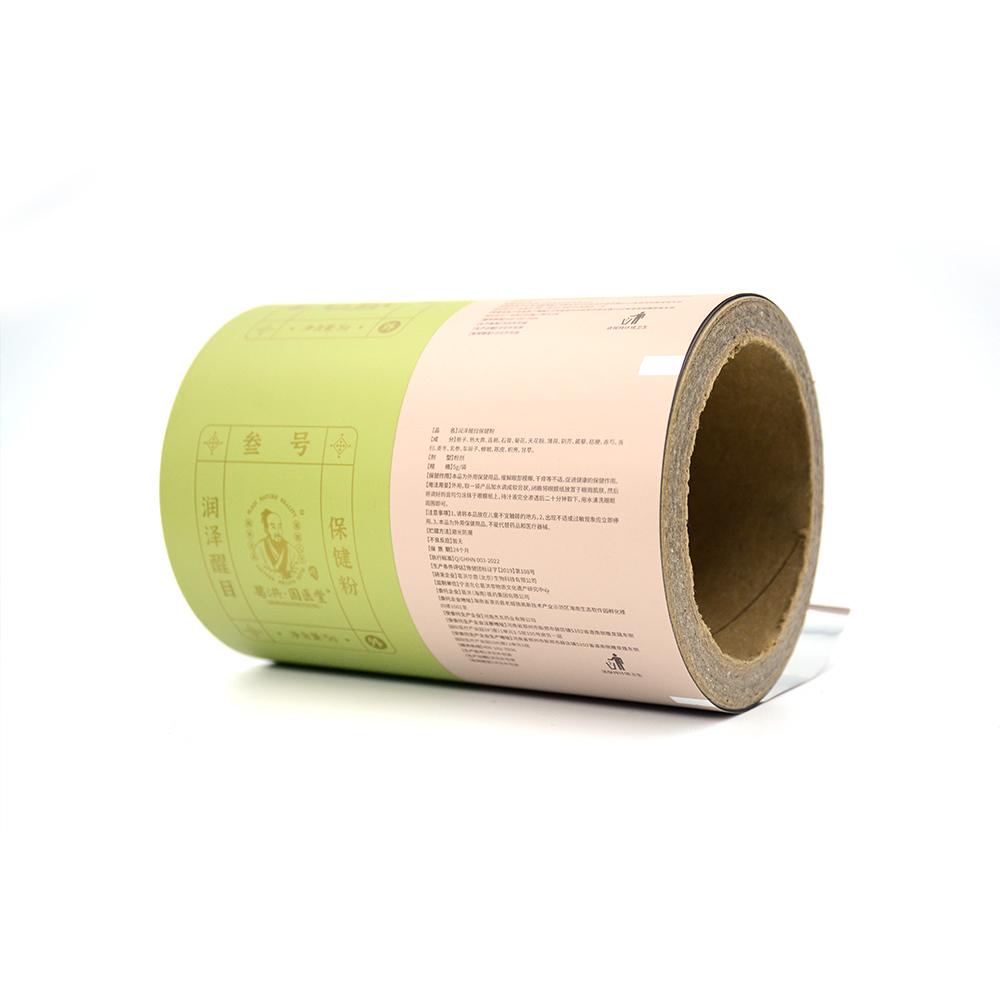

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем

Оптовый индивидуальный пакет-дойпак для пищевых продуктов, упаковка для йогурта, молока, жидкая упаковка, самостоятельная упаковка с насадкой-всасывателем -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка. -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией -

Высококачественные фирменные пакеты для упаковки кофе из крафт-бумаги с односторонним клапаном-молнией и восьмисторонним швом для оптовых заказов 250 г, 500 г и 1 кг

Высококачественные фирменные пакеты для упаковки кофе из крафт-бумаги с односторонним клапаном-молнией и восьмисторонним швом для оптовых заказов 250 г, 500 г и 1 кг

Связанный поиск

Связанный поиск- Оптовая перерабатываемая плоское дно зип-лок пакеты завод

- Поставщики дезинфицирующего средства для рук с пакетами с носиком

- Фабрика вакуумных пакетов

- Оптовые поставщики мешков для хранения продуктов из ПЭВА

- Производители масла в коробке

- Перерабатываемый плоский мешок с застежкой-молнией

- Поставщики Высококачественный мешок-в-коробке 20 л

- Поставщики сумок-пароварок

- Оптовые поставщики пакетов для собачьего корма с четырьмя боковыми печатями

- Высококачественные производители упаковки для кофе