Завод по производству пакетов для кофе

Когда говорят о кофейных пакетах, многие представляют простые целлофановые мешочки — и это первое заблуждение. На деле завод по производству пакетов для кофе сталкивается с десятками нюансов: от выбора барьерных свойств материала до точной настройки линии запайки. В ООО Дунгуань Окхуади мы прошли через этапы, где попытки экономии на ламинации приводили к окислению зерен, а неверная калибровка датчиков веса вызывала брак у клиентов из сегмента премиум.

Технологические тонкости производства

Основная ошибка новичков — фокусировка только на стоимости материалов. Например, многослойная структура PET/AL/PE для вальв-пакетов требует точного контроля температуры при ламинации. На нашем заводе в Dongguan пришлось перебрать три поставщика клеящих составов, прежде чем добились стабильного отслоения в 0.8 Н/15мм.

Особенно критичен этап резки. Ножи с полимерным покрытием снижают риск микроповреждений, но их заточку нужно проводить каждые 72 часа работы — мы убедились в этом, когда партия для итальянского заказчика получила дефекты по линии отрыва.

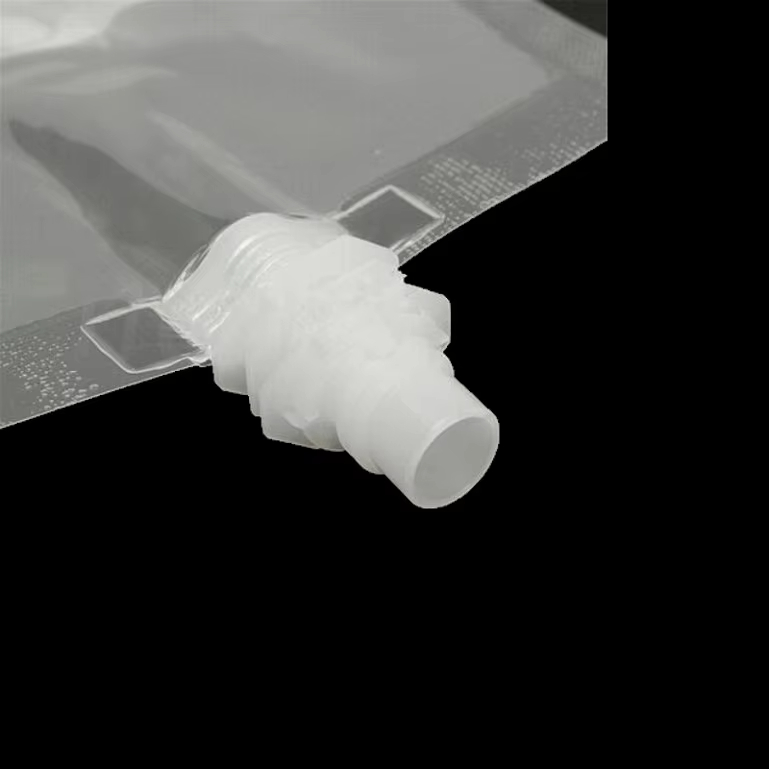

Кстати, о температурных режимах: для пакетов с дегазационными клапанами приходится отдельно настраивать зоны охлаждения, иначе клапан 'запаивается' еще до упаковки зерен. Это одна из тех проблем, которые не видны в техзадании, но всплывают при приемке.

Оборудование и реалии российской специфики

Импортные линии типа Bosch или Triangle дают стабильность, но их адаптация под российские стандарты занимает месяцы. Например, требования к миграции веществ в ЕАЭС требуют замены некоторых красителей — мы в ООО Дунгуань Окхуади тестировали партии с тремя разными пигментами, прежде чем нашли баланс между цветостойкостью и безопасностью.

Сырье — отдельная история. Российские производители редко дают стабильный LDPE с равномерной толщиной, поэтому для премиальных заказов используем корейские гранулы. Хотя это удорожает себестоимость, но сохраняет герметичность швов при перепадах влажности.

На площади 50 000 м2 нашего завода удалось разместить зону предварительной выдержки рулонов — это снижает риск деформации пленки при смене температур. Казалось бы, мелочь, но именно такие нюансы отличают кустарное производство от промышленного.

Кейсы и провалы

В 2022 году пробовали запустить линию с ультразвуковой сваркой швов для биоразлагаемых пакетов. Технология перспективная, но столкнулись с тем, что PLA-пленка теряла прочность при хранении в некондиционируемых складах. Пришлось возвращаться к классическим решениям, хотя два клиента уже ждали 'экологичную упаковку'.

Другой пример: заказ от сети кофеен Москвы требовал комбинированной упаковки — внешний слой из крафтовой бумаги с внутренним барьерным. Потребовалось перенастраивать подающие ролики, чтобы избежать смещения слоев. Здесь сыграло роль именно расположение завода в промышленной зоне Zhuyuan — близость к инженерным центрам позволила оперативно решить вопрос.

Кстати, о клапанах: до сих пор некоторые производители экономят на мембранах, устанавливая простые полипропиленовые вставки. Но они не держат аромат более 3 недель — мы наступили на эти грабли с одним из первых заказов, когда клиент вернул всю партию из-за выветривания запаха.

Логистика и хранение

При работе с вальв-пакетами критична влажность складов. Наш завод в Dongguan изначально проектировался с системой климат-контроля, но для российских партнеров пришлось разрабатывать дополнительную упаковку в вакуумные пакеты — иначе при транспортировке клапаны забивались пылью.

Объемы хранения сырья — еще один больной вопрос. Полимерные рулоны занимают пространство 'лежа', а не вертикально, как многие думают. Из-за этого на 50 000 м2 полезная площадь под сырье составляет лишь 35% — остальное уходит на технологические зоны и проходы для погрузчиков.

Интересный момент: для экспресс-доставки мелких партий используем паллеты с ячейковыми разделителями. Это кажется избыточным, но предотвращает смятие углов пакетов — дефект, который часто проявляется только после заполнения кофе.

Перспективы и тупиковые ветки

Сейчас тестируем умные пакеты с NFC-метками для отслеживания свежести. Технология перспективная, но пока дорогая — себестоимость упаковки растет на 18%, что для масс-маркета неприемлемо. Возможно, имеет смысл оставить это решение только для премиальных блендов.

Биоразлагаемые материалы — еще один сложный путь. Опыт с PLA показал, что без модификаторов пленка трескается при -15°C. А добавки увеличивают цену до уровня PET. Пока остановились на варианте с добавкой d2w — неидеально, но хотя бы соответствует техрегламенту.

Вердикт: завод по производству пакетов для кофе — это не про штамповку, а про постоянные компромиссы между стоимостью, технологиями и реальными условиями эксплуатации. Как показывает практика ООО Дунгуань Окхуади, успех здесь определяют не столько оборудование, сколько накопленные ошибки и готовность к итерациям.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пользовательский печатный многоразовый желтый пакет для закусок с застежкой-молнией и плоским дном с застежкой.

Пользовательский печатный многоразовый желтый пакет для закусок с застежкой-молнией и плоским дном с застежкой. -

Напечатанный таможней пакет с плоским дном из матовой пластмассы весом 100 г 250 г 500 Г 1 кг с застежкой-молнией в порядке упаковки для пищевых продуктов

Напечатанный таможней пакет с плоским дном из матовой пластмассы весом 100 г 250 г 500 Г 1 кг с застежкой-молнией в порядке упаковки для пищевых продуктов -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги -

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет -

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина

Новый модный винный пакет 1л 2л 3л 4л 5л Асептический дозатор яблочного сока в коробке из алюминиевой фольги для вина -

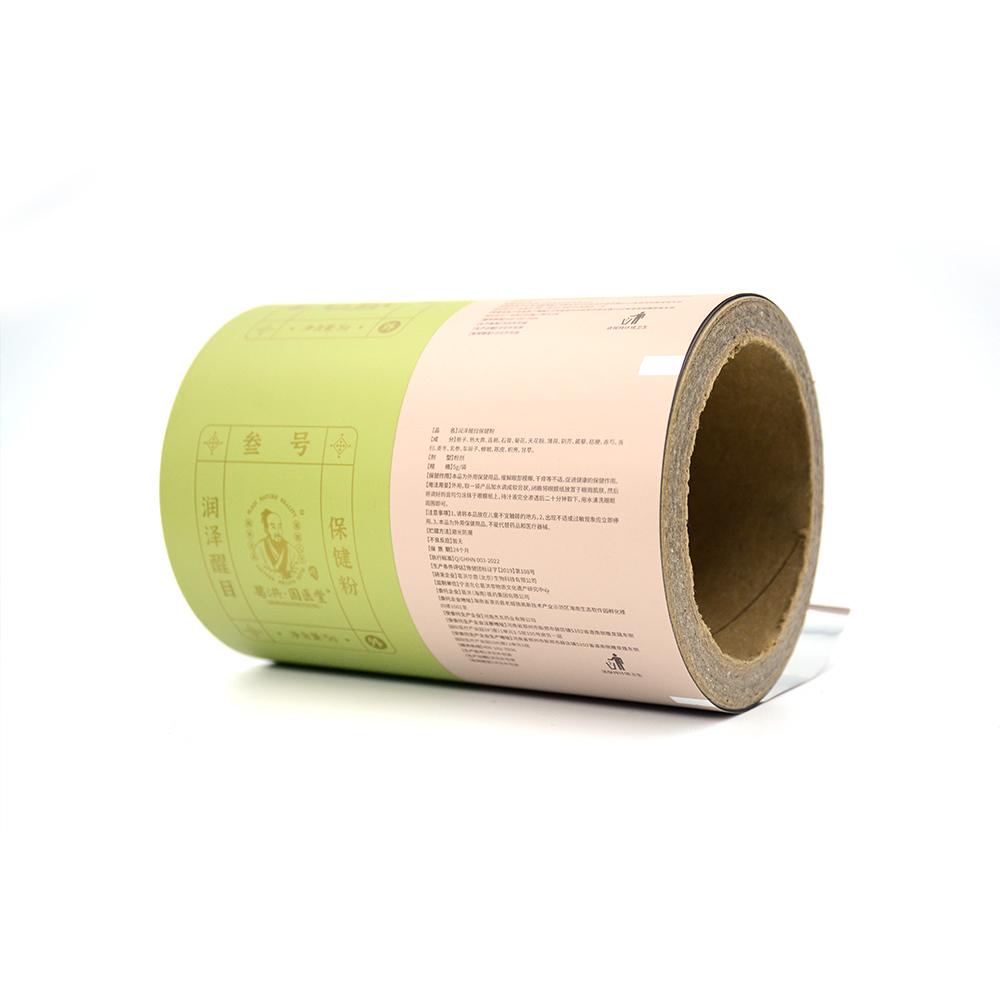

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Связанный поиск

Связанный поиск- Пакет для грудного молока стоячий

- Производители косметических пакетов

- Производители мешков для риса с плоским дном

- Оптовая тройная сторона мешки для риса завод

- Высококачественный производитель стоячих мешков для кофе с молнией

- Поставщики пакетов с носиком для соусов

- Пакет с двойной молнией

- Поставщики Кофейные пакеты Stand Up Pouches

- Оптовая фабрика пакетов с носиком для сока

- Производители крафт-бумажных пакетов с плоским дном