Завод по производству пакетов для грудного молока с резаком

Когда слышишь про завод по производству пакетов для грудного молока с резаком, многие представляют просто конвейер с пластиком. Но на деле — это многоуровневый процесс, где каждый этап влияет на безопасность продукта. У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика, например, часто сталкивались с мифами о том, что достаточно любого пищевого полиэтилена. На практике же — даже толщина слоя в 0.08 мм против стандартных 0.1 мм может привести к микропорам при запайке. Помню, как в 2021 году партия ушла на доработку из-за неучтённой гигроскопичности материала — молоко ведь не вода, жирность меняет поведение швов.

Технологические нюансы производства

Основная сложность — совместить экструзию и перфорацию. Резак не просто отделяет пакеты — он должен оставлять край, который не расслаивается при контакте со стерилизатором. Мы перепробовали три типа ножей с лазерной заточкой, пока не подобрали угол в 17 градусов для полипропиленовых композиций. Кстати, многие недооценивают роль антистатической обработки — при высокой скорости линии (до 200 штук/мин) пыль с воздуховодов оседает на поверхность, а это риск для стерильности.

Особенность нашего производства в Дунгуане — отдельный цех для тестирования упаковки. Там проверяют не только герметичность под давлением, но и устойчивость реза к деформациям при -20°C. Как-то раз клиент из Казани жаловался на трещины по линии отреза — оказалось, их морозильные камеры дают перепад до 30°C, а мы тестировали только до -25. Пришлось менять параметры охлаждения после вырубки.

Сырьё — отдельная история. Используем только первичный гранулят LDPE с маркировкой FDA, но даже здесь есть подвохи. Одна поставка из Вьетнама пришла с отклонением по текучести расплава — на выходе получились пакеты с неравномерной толщиной стенки. Пришлось останавливать линию на 8 часов, пока не настроили температурные профили экструдеров. Сейчас работаем с проверенными поставщиками, но каждый новый рулон всё равно тестируем на растяжение.

Ошибки при проектировании режущих модулей

Самый болезненный опыт — попытка сэкономить на системе охлаждения ножей. В 2020 году поставили водоохлаждаемые блоки вместо фреоновых — через месяц работы на юге Китая при влажности 80% началась коррозия направляющих. Пришлось экстренно менять на систему с азотным охлаждением, которая, кстати, теперь стала стандартом для завод по производству пакетов для грудного молока с резаком в нашем регионе.

Ещё частый прокол — несоответствие скорости резки и подачи плёнки. Если резец опережает конвейер всего на 0.3 секунды — получается волна по краю. Клиенты могут не заметить визуально, но при автоклавировании такой край часто загибается. Решили установить датчики Холла с обратной связью — дорого, но сократило брак на 7%.

Кстати, о температурных режимах — многие забывают, что полимер после экструзии ещё 2 часа сохраняет внутренние напряжения. Если резать сразу после формования — через сутки край может 'поплыть'. Мы выдерживаем рулоны в термостатируемой камере при 40°C ровно 90 минут — эмпирически выведенное время для стабилизации структуры.

Логистика и складские риски

Наша площадка в 50 000 м2 в промышленной зоне Zhuyuan позволяет хранить сырьё и готовую продукцию раздельно, но и здесь есть нюансы. Например, готовые пакеты с резаком нельзя складировать штабелями выше 2.5 метров — нижние ряды деформируются. Пришлось разрабатывать стеллажи с ячеистой структурой, хотя изначально казалось, что это избыточные затраты.

Влажность на складе — отдельная головная боль. Даже при относительной влажности 60% полипропилен начинает впитывать влагу, что потом приводит к пузырению при запайке. Установили систему осушения с точностью до ±3% — дорого, но дешевле, чем переделывать бракованные партии.

Транспортировка — многие недооценивают вибрации при перевозке. После случая с поставкой в Новосибирск (там треснули 30% упаковок по линии перфорации) теперь тестируем все коробки на вибростенде. Оказалось, стандартные гофрокороба не гасят резонансные частоты от двигателей фур — перешли на трёхслойный картон с пенополиуретановыми вставками.

Взаимодействие с регуляторами

Сертификация по ТР ТС 005/2011 — это не просто бумажка. Инспекторы как-то забраковали партию из-за маркировки — шрифт на резаке был на 0.2 мм мельче нормы. Пришлось перегравировать все оснастки. Теперь держим эталонные образцы шрифтов в сейфе — каждый новый штамп сверяем под микроскопом.

Самое сложное — доказать, что красители в линии реза не мигрируют в продукт. Для этого проводим ускоренные испытания: выдерживаем пакеты с модельной средой (смесь молочной кислоты и спирта) при 60°C 72 часа. Дорого, но без этого не получить декларацию соответствия.

Последние изменения в регламенте ЕАЭС требуют указывать коэффициент трения поверхности — пришлось закупать трибометр. Оказалось, что наши пакеты имеют показатель 0.38, что идеально для автоматических сцеживающих устройств, но это чистая случайность, а не расчёт.

Экономика производства: что не учитывают новички

Себестоимость — это не только сырьё и электричество. Например, сертифицированные чернила для маркировки стоят в 4 раза дороже обычных, а их расход — 12 мл на метр плёнки. При объёме 50 км в месяц — это дополнительные 2000 евро только за чернила.

Энергопотребление — экструдеры жрут 38 кВт/ч, но пиковые нагрузки при запуске линии могут достигать 120 кВт. Если не учесть в договоре с энергетиками — штрафы съедают всю маржу. Мы сейчас переходим на ночной режим работы — тарифы ниже, да и стабильность напряжения лучше.

Утилизация обрезков — многие просто продают их как вторичное сырьё, но для медицинской упаковки это недопустимо. Приходится платить за утилизацию специализированным компаниям — 120 рублей за килограмм. В месяц набирается около 800 кг — существенная статья расходов.

Перспективы развития

Сейчас экспериментируем с биополимерами на основе полимолочной кислоты — интересно, но пока нестабильно. При резке края получаются 'лохматыми', нужна другая геометрия ножа. Возможно, придётся разрабатывать охлаждение жидким азотом прямо в зоне реза.

Автоматизация контроля — пробуем внедрить камеры с ИИ для обнаружения микродефектов. Пока система ошибается в 3% случаев, но уже ловит такие дефекты, которые человеческий глаз не видит — например, микротрещины от усталости материала.

Интеграция с оборудованием для сцеживания — ведём переговоры с производителями молокоотсосов о совместной разработке унифицированных стандартов. Пока каждый делает под себя, а страдают конечные пользователи.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

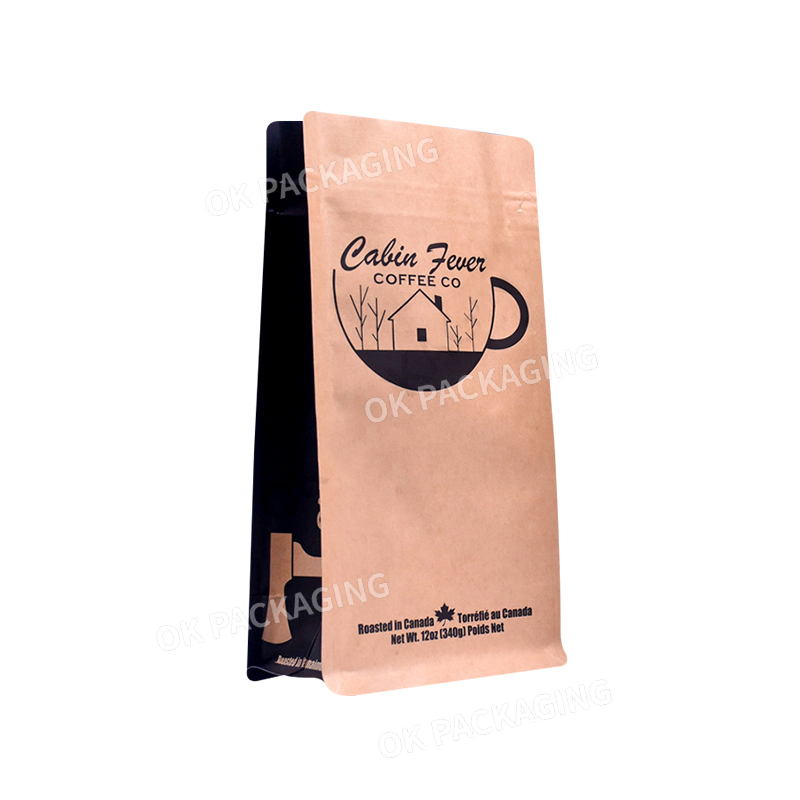

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки -

Пищевая упаковка по индивидуальному заказу 250 г 500 г 1 кг Фольгированные кофейные зерна мешки с дизайном и принтом на молнии с плоским дном и клапаном

Пищевая упаковка по индивидуальному заказу 250 г 500 г 1 кг Фольгированные кофейные зерна мешки с дизайном и принтом на молнии с плоским дном и клапаном -

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag -

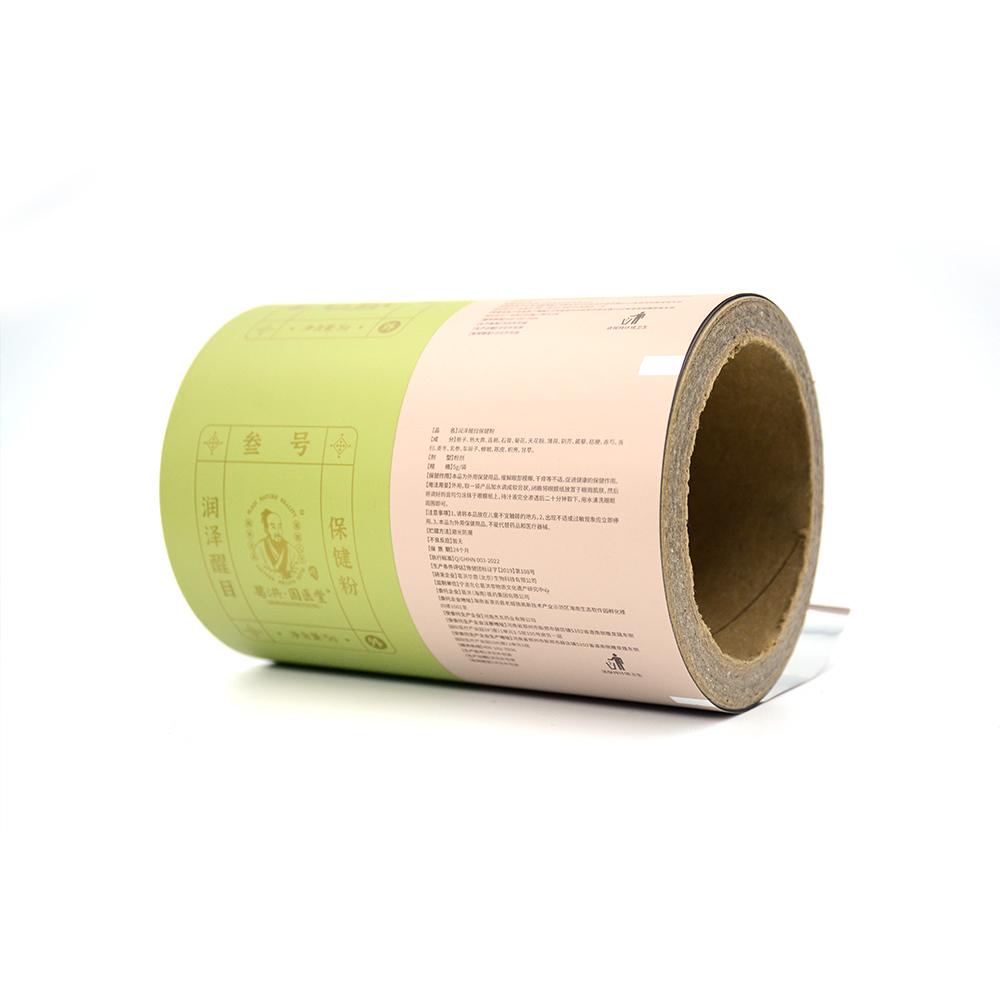

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса

Пищевые вакуумные пакеты для длительного хранения | Упаковка в порядке, печать премиум-класса -

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Заказной печатный 8 унций 5 фунтов 100 г 250 г 500 г 1 кг перерабатываемые перерабатываемые компостируемые кофейные пакеты с плоским дном упаковка для кофе с клапаном

Связанный поиск

Связанный поиск- Поставщики высокого качества вина мешок-в-коробке

- Оптовые поставщики чувствительных к температуре пакетов для грудного молока

- Поставщики высококачественной пищевой упаковки

- Высококачественные производители пакетов для корма для собак с застежкой-молнией

- Поставщики стоячих мешков для кофе с застежкой-молнией

- Мешки для корма для домашних животных с плоским дном

- Оптовые поставщики биоразлагаемых мешков для кофе

- Высокое качество прозрачные пакеты завод

- Поставщики высококачественных пищевых вакуумных пакетов

- Высокое качество воды мешок завод