Завод по производству пакетов с носиком для сока

Когда слышишь про завод по производству пакетов с носиком для сока, многие представляют просто конвейер с плёнкой. На деле — это химия, механика и тонны проб. Например, в 2019 мы чуть не провалили партию для сети ?Лента? из-за неверной калибровки дозатора.

Сырьё и его подводные камни

С композитными материалами работаем через ООО Дунгуань Окхуади — их полипропилен с барьерным слоем выдерживает пастеризацию без деформации. Но в 2022 пришлось экстренно менять поставщика фольги: партия дала микротрещины после ультразвуковой сварки.

Ламинация — отдельная головная боль. Если адгезия слабая, сок просачивается в швы. Проверяем каждый рулон на разрывной машине, но иногда брак всплывает только на этапе наполнения.

Кислотность соков диктует толщину слоёв. Для томатного — минимум 90 микрон, для яблочного хватит 70. Ошибка в 5 микрон — и пачки вздуваются на полке.

Конструкция носика: что не пишут в техзаданиях

Клапан Dolphin от Zip-Pak долго был эталоном, но для российского рынка пришлось упростить — потребители жаловались на сложность открывания. Сделали усиленный клапан с рёбрами жёсткости.

Проблема герметичности: тестируем на вибростенде 24 часа. Однажды клапаны начали пропускать воздух при -25°C — оказалось, резиновая мембрана дубела. Перешли на TPE-материал.

Сварка носика к пакету требует температуры ровно 148°C. Перегрев на 3 градуса — и полиэтилен кристаллизуется. Настроили ИК-датчики с точностью до 0.5°C.

Оборудование: между ценой и надёжностью

Немецкие линии Bosch хороши, но их ремонт — недели простоя. Китайские аналоги вроде Zhangjiagang Excellence дешевле, но требуют постоянной подстройки. На площадке ООО Дунгуань Окхуади в Dongguan смонтировали гибрид: швейцарские приводы + местные термоформовочные блоки.

Система подачи плёнки — слабое место. Ролики изнашиваются за 4 месяца, пришлось заказывать керамические покрытия из Японии. Дешевле менять раз в год, чем останавливать линию на 8 часов ежеквартально.

Вакуумные захваты для ориентации пакетов часто залипают из-за пыли. Поставили фильтры 5 мкм — снизили брак на 0.3%.

Контроль качества: где теряют прибыль

Дефекты видны не сразу. Например, миграция пластификаторов — проявляется через 2 недели хранения. Теперь держим тестовые образцы в термокамере 14 дней перед отгрузкой.

Цветопередача печати — битва с физикой. Пантоны для соковых пакетов выцветают под УФ-лучами. Перешли на пигментные чернила Toyo, хоть и дороже на 12%.

Протекания в 70% случаев — не дефект сварки, а неправильная обрезка кромки. Автоматический нож с лазерным наведением снизил процент брака с 1.8 до 0.4.

Логистика и хранение: неочевидные нюансы

Паллеты должны быть строго деревянные — пластиковые прогибаются под 800 кг пачек. В ООО Дунгуань Окхуади разработали схему перекрёстной укладки, чтобы углы не мялись при погрузке.

Влажность на складе — не выше 45%. Превышение — и многослойная плёнка начинает расслаиваться. Пришлось ставить осушители с автоматическим контролем.

Транспортировка зимой: грузовики без подогрева — гарантия брака. Заключили договор с ?Деловыми линиями? на изотермические фуры с поддержкой +15°C.

Экономика производства: что считают не все

Себестоимость пакета на 60% — сырьё. Экономить на толщине — ложная экономия: тонкая плёнка рвётся в фасовочных автоматах, клиенты требуют компенсации.

Энергопотребление линии — 38 кВт/ч. Установили рекуператоры — снизили расход на 18%, окупились за 11 месяцев.

Утилизация обрезков: сначала продавали переработчикам, но те платили копейки. Теперь гранулируем сами и добавляем в технические пакеты — дополнительный доход 120 тыс. руб./мес.

Перспективы и тупиковые ветки

Биоразлагаемые материалы — пока не для соков: барьерные свойства оставляют желать лучшего. PLA-плёнка мутнеет через месяц и пропускает кислород.

Умные пакеты с RFID — дороже на 300%, а спрос нулевой. Отказались после пробной партии для ?Азбуки вкуса?.

Зато перешли на цифровую печать — теперь делаем пробные тиражи от 500 штук вместо 10 000. Для мелких соковых брендов — спасение.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

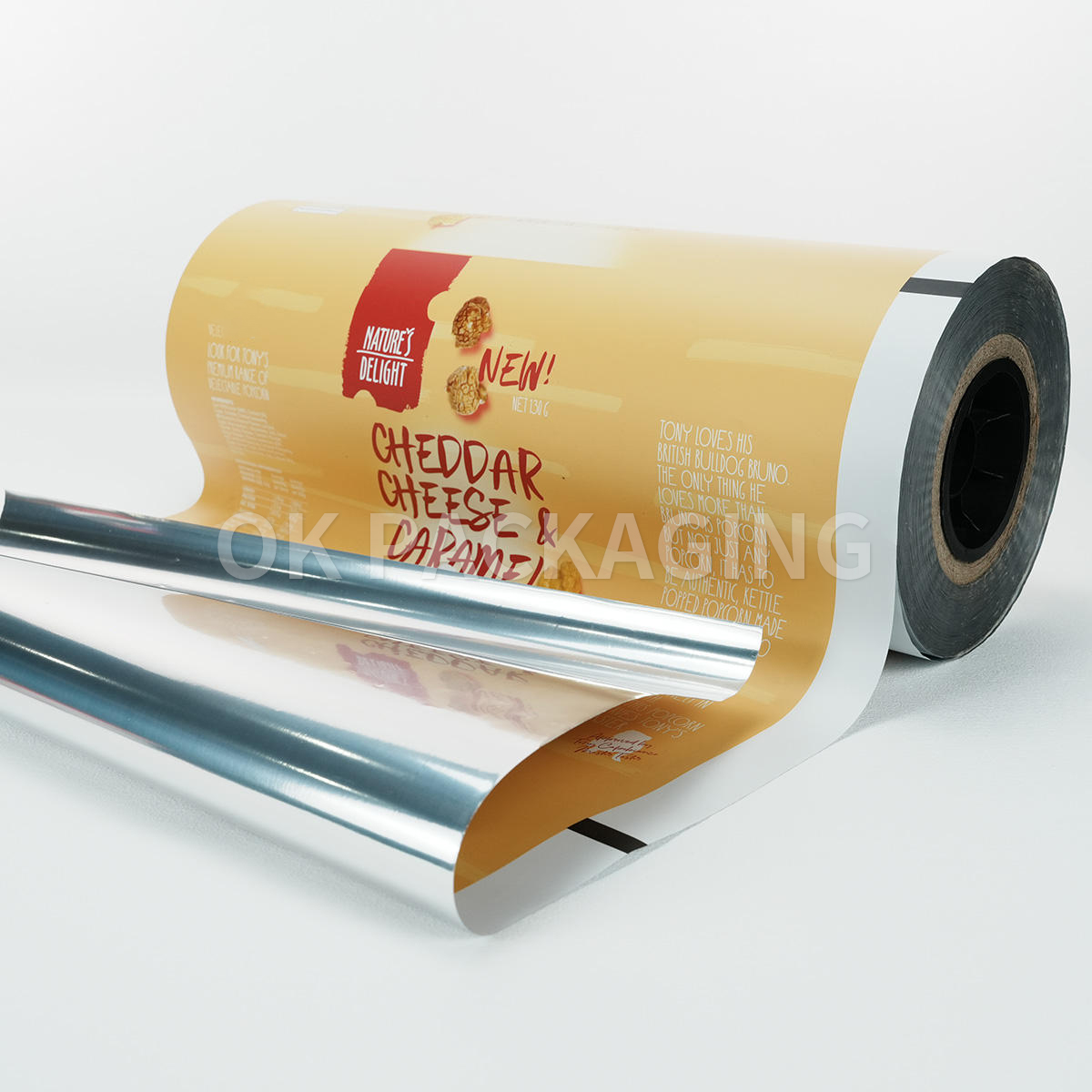

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Экологичный индивидуальный крафт-бумажный пакет для упаковки подарков с ручкой

Экологичный индивидуальный крафт-бумажный пакет для упаковки подарков с ручкой -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды

Индивидуальная биоразлагаемая почтовая бумага, экспресс-конверт, крафт-бумага, почтовые пакеты, водонепроницаемая крафт-сумка для доставки одежды -

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет -

Упаковка для замороженных сухофруктов с индивидуальной печатью. Пакеты-стойки с застежкой-молнией, влагонепроницаемые и не пропускающие запахи, с вашим логотипом.

Упаковка для замороженных сухофруктов с индивидуальной печатью. Пакеты-стойки с застежкой-молнией, влагонепроницаемые и не пропускающие запахи, с вашим логотипом. -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA -

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Принимаем заказы Бумажные пакеты для ланча Еда Орехи Коричневый Упаковка из 500 пакетов Прочные пакеты из крафт-бумаги

Связанный поиск

Связанный поиск- Оптовые поставщики пакетов для кофе

- мешок для корма для собак с боковыми вставками

- Высокое качество угловой мешок завод

- Оптовый завод стирального порошка с носиком пакеты

- Завод по производству мешков-в-коробках для вина

- Кетчуп мешок завод

- Оптовые поставщики перерабатываемых пакетов из крафт-бумаги

- Высокое качество косметические упаковочные мешки завод

- Высокое качество ручного мыла с носиком пакеты завод

- Оптовые производители мешков на молнии для корма для домашних животных