Завод по производству пакетов с плоским дном

Когда говорят про завод по производству пакетов с плоским дном, многие представляют просто линию с экструдерами. На деле же ключевое — это синхронизация всех этапов. У нас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сначала три года ушло на отладку именно этого — чтобы резка и спайка дна не отставали от скорости экструзии. Типичная ошибка новичков — гнаться за тоннами в час, а потом переделывать брак из-за неравномерной сварки швов.

Технологические нюансы

Начну с главного: плоское дно — это не просто приваренный клапан. Если геометрия рукава не выдержана, пакет будет заваливаться на бок даже при идеальной спайке. Мы в 2020-м провели серию тестов с разной степенью ориентации пленки — оказалось, что при 8% поперечной вытяжке стабильность корпуса повышается на 40%. Но это потребовало перенастройки всей линии BOPP.

Кстати, о температуре спайки. Наш технолог как-то решил сэкономить и снизил нагрев на 15°C. Результат — партия в 20 тысяч штук пошла с микротрещинами по шву. Пришлось срочно менять термоэлементы на аппаратах Jwell. Теперь держим строгий протокол: каждые 4 часа замеры термопарами + контроль на разрыв.

Еще один момент — выбор полиэтилена. Для пищевых пакетов с плоским дном мы используем только LDPE с добавлением 5% mLLDPE. Это дает эластичность углам без потери жесткости. Пробовали HDPE — дно действительно держит форму, но при штабелировании верхние пакеты деформируют нижние. Отказались.

Оборудование и модернизации

Наша площадка в промышленной зоне Zhuyuan изначально была рассчитана на классические фасовочные пакеты. Когда переходили на плоское дно, пришлось докупать станки для вырубки ручек — китайские аналоги не обеспечивали чистоту края. Сейчас работаем на гибридной линии: экструдеры Battenfeld + немецкие резальные группы.

Самая проблемная зона — система охлаждения валков. Летом 2022-го при +35°C в цехе начался брак по ?рыбьей чешуе? на поверхности пленки. Пришлось ставить дополнительный чиллер и переделывать воздуховоды. Выяснилось, что для толщин 60-80 мкм перепад температур между секциями не должен превышать 3°C.

Недавно тестировали систему лазерного контроля швов — дорого, но для премиум-сегмента оправдано. Особенно для заказчиков типа кофеен, где важен эстетический вид дна. Пока внедрили на одной линии, смотрим на износ optics.

Логистические аспекты

С плоским дном есть парадокс: чем качественнее пакет, тем сложнее его хранить. Стандартные паллеты 1200×800 мм не подходят — нижние слои деформируются. Мы перешли на шестигранные поддоны с ребрами жесткости, но это увеличило стоимость хранения на 12%. Зато возвратов из-за вмятин стало меньше.

Для экспортных поставок разработали особую намотку в рулоны — не более 200 штук в одном блоке. Да, это увеличивает время упаковки, зато клиенты в Казахстане и Беларуси получают товар без заломов. Кстати, на сайте https://www.gdokpackaging.ru есть 3D-схема такой упаковки — показываем всем новым партнерам.

Транспортировка зимой — отдельная история. При -20°C полипропилен становится хрупким. Пришлось вместе с химиками разрабатывать добавку-антифриз. Недешево, но для северных регионов необходимо. В прошлом году без нее потеряли бы целый вагон.

Экономика производства

Себестоимость пакета с плоским дном на 25-30% выше обычного. Основные статьи: дополнительные КВО на спайку дна + более дорогая пленка. Но конкурентное преимущество в том, что такие пакеты берут сети с высокими маржинальностью — например, кондитерские или бренды одежды.

Считаем рентабельность не по тоннам, а по метражу готовой продукции. Из 50 000 кв. метров площадей под плоское дно у нас отведено 12 000 — специально зонировали цех под многосменную работу. Окупаемость линии — около 14 месяцев при загрузке от 70%.

Сырье — отдельная головная боль. После санкций перешли на катарский полиэтилен, но пришлось перенастраивать температуры экструзии. Сейчас тестируем материал из Индии — пока стабильнее по параметрам вязкости.

Перспективы и тренды

Спрос на плоское дно растет не столько в ритейле, сколько в сегменте e-commerce. Особенно для товаров с нестандартной геометрией — например, бутылок косметики. Мы уже делаем партии с двойным усилением дна для онлайн-аптек.

Экология — спорный момент. Пытались внедрить переработанный PET, но для плоского дна он не подходит — теряется жесткость. Остановились на добавке d2w, но это скорее маркетинг. Реальная биоразлагаемость в условиях России пока не доказана.

Сейчас экспериментируем с комбинированными материалами — например, бумага + полипропиленовое дно. Технически сложно, но несколько европейских заказчиков уже интересуются. Если получится, будет прорыв для брендов премиум-класса.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг

Упаковка с индивидуальной печатью, боковые вставки, сумка для корма для кошек, гибкая застежка-молния, 10 кг, плоское дно, пластиковые мешки для корма для собак, 20 кг -

Пользовательские пакеты для жидкости для кофе, сумка из алюминиевой фольги в коробке, диспенсер для жидкости для кофе, вина, сока, жидкости для кофе

Пользовательские пакеты для жидкости для кофе, сумка из алюминиевой фольги в коробке, диспенсер для жидкости для кофе, вина, сока, жидкости для кофе -

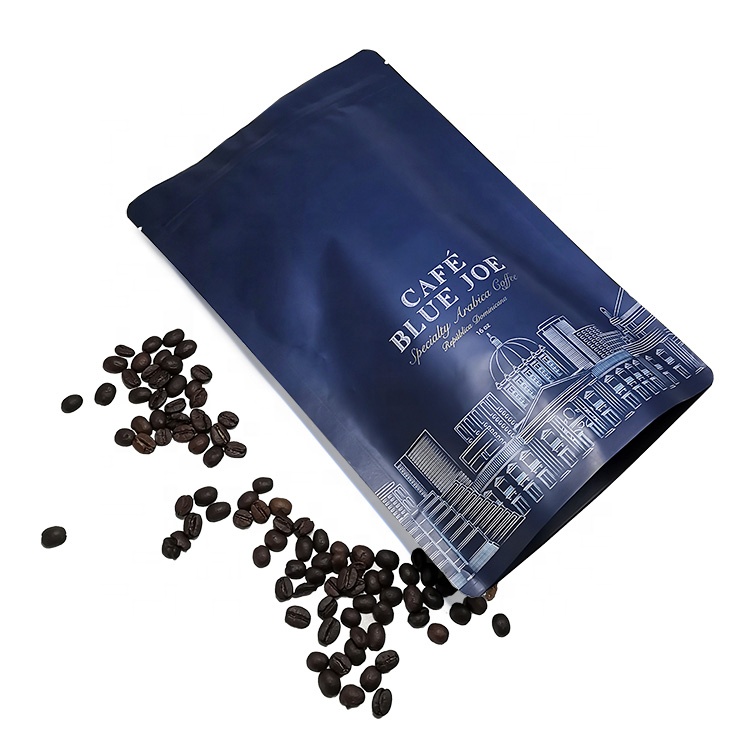

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна

Пластиковая упаковка для пищевых продуктов с печатью, BOPP, алюминиевая фольга CPP, пакетик для снэков, пакет с запаянной задней частью, рулон ламинированной пленки для попкорна -

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов -

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Связанный поиск

Связанный поиск- Высококачественные производители пакетов-стойки

- пакет с застежкой-молнией

- Поставщики высококачественных белых пакетов из крафт-бумаги

- Поставщики пакетов из крафт-бумаги с плоским дном

- Оптовая тройная сторона мешки для риса завод

- Производитель Bag-in-Box 5L

- Поставщики Bag-in-Box 20L

- Оптовая ламинирование носик пакеты завод

- Прозрачный бэг ин бокс

- Поставщики мешков для кофе из алюминиевой фольги