Завод по производству пакетов PEVA

Вот смотрю на этот термин — завод по производству пакетов PEVA — и сразу вспоминаю, сколько людей до сих пор путает его с обычным ПВХ. А ведь разница колоссальная, причём не только в химическом составе, но и в поведении материала на экструдере. Мне приходилось сталкиваться с ситуациями, когда заказчик настаивал на ?более дешёвом аналоге?, а потом удивлялся, почему готовые пакеты трескаются при -10°C. Это не недостаток PEVA, это просто его физика — он не любит резких перепадов, зато идеально тянется в горячей штамповке.

Почему именно PEVA, а не что-то ещё

Когда мы запускали линию в ООО Дунгуань Окхуади, то изначально ориентировались на классический полиэтилен. Но быстро столкнулись с ограничениями: клиенты из пищевой отрасли требовали большей гибкости и отсутствия запаха. Перешли на пакеты PEVA — и вот тут началось самое интересное. Материал капризный, требует точной температуры плавления в диапазоне 140–160°C, но если попасть в режим, он даёт ту самую прозрачность и эластичность, за которую его ценят в упаковке для заморозки.

Кстати, о толщине. Многие гонятся за минимальной — мол, тоньше, значит дешевле. Но на практике тонкие пакеты PEVA (менее 60 мкм) часто рвутся ещё на этапе запайки. Мы сами наступили на эти грабли, когда попробовали снизить расходы для одного сетевого заказчика. В итоге — брак 23% партии. Пришлось переделывать за свой счёт, зато теперь всегда советуем клиентам не опускаться ниже 80 мкм для продуктов с острыми углами.

Ещё один нюанс — стабильность поставок сырья. PEVA-гранулы должны быть одинаковыми по вязкости, иначе на выходе получается ?полосатость? по всей плёнке. Мы работаем с проверенными китайскими производителями, но даже у них бывают сбои. Приходится держать трёхмесячный запас на складе в Dongguan, иначе рискуем сорвать контракты.

Оборудование, которое действительно работает, а не просто занимает место

Наша площадка в Zhuyuan Industrial Zone изначально проектировалась под многослойную экструзию. Здесь стоит немецкая линия Reifenh?user — старая, но стабильная. Многие гонятся за новыми китайскими аналогами, но я видел, как они ?сыпятся? после года интенсивной работы. Наша же тянет уже шестой год без капитального ремонта, хотя и требует постоянной подстройки вентиляторов охлаждения.

Особенно критичен участок резки. Если ножи затуплены хотя бы на 0,1 мм, край пакета получается ?рваным?. Это не просто косметический дефект — такие пакеты часто расходятся по шву при наполнении. Мы перепробовали несколько типов сталей, пока не остановились на японских сплавах. Да, дороже, но зато меняем их раз в полгода, а не каждый месяц.

И да, про автоматизацию. Мы не стали ставить полностью роботизированную упаковку — для завода по производству пакетов PEVA нашего масштаба это избыточно. Вместо этого оптимизировали ручные операции: например, оператор теперь контролирует сразу три линии запайки через систему мониторов. Производительность выросла на 18%, при этом люди меньше устают.

Типичные ошибки, которые мы сами допускали

Самая болезненная история связана с красками. Один раз взяли ?экономичные? чернила для печати логотипов — и через неделю хранения готовые пакеты начали слипаться. Оказалось, пигмент вступал в реакцию с поверхностью PEVA. Пришлось срочно менять всю партию и переходить на водные красители, хотя они и дороже на 30%.

Другая проблема — хранение готовой продукции. PEVA гигроскопичен, и если склад не оснащён системой осушения, пакеты могут впитать влагу и потерять прозрачность. Мы сначала не придали этому значения, пока не получили рекламацию от аптечной сети. Теперь поддерживаем влажность не выше 45% — дополнительная статья расходов, но без этого никак.

А ещё мы долго не могли подобрать режим для пакетов с перфорацией. При стандартной скорости прокола материал часто рвался по линии отверстий. Решили проблему, установив предварительный подогрев плёнки перед игольчатым валом. Мелочь? Да. Но именно из таких мелочей складывается качество.

Кейсы, которые стоит упомянуть

Один из наших постоянных клиентов — производитель замороженных ягод. Им нужны были пакеты, которые не трескаются при -25°C и при этом хорошо запаиваются на высокоскоростных линиях. Мы сделали для них вариант с добавлением 15% эластомера — получился гибридный материал, который отлично показал себя в эксплуатации. Правда, пришлось перенастраивать экструдер под другую температуру, но результат того стоил.

А вот с косметической компанией не сложилось. Они хотели полностью прозрачные пакеты PEVA для образцов кремов, но при этом требовали матовой поверхности для печати. Технически это почти несовместимые требования — либо прозрачность, либо матовость. Предложили компромисс с матовым клапаном, но они отказались. Иногда приходится признавать, что не все запросы выполнимы в рамках физики материала.

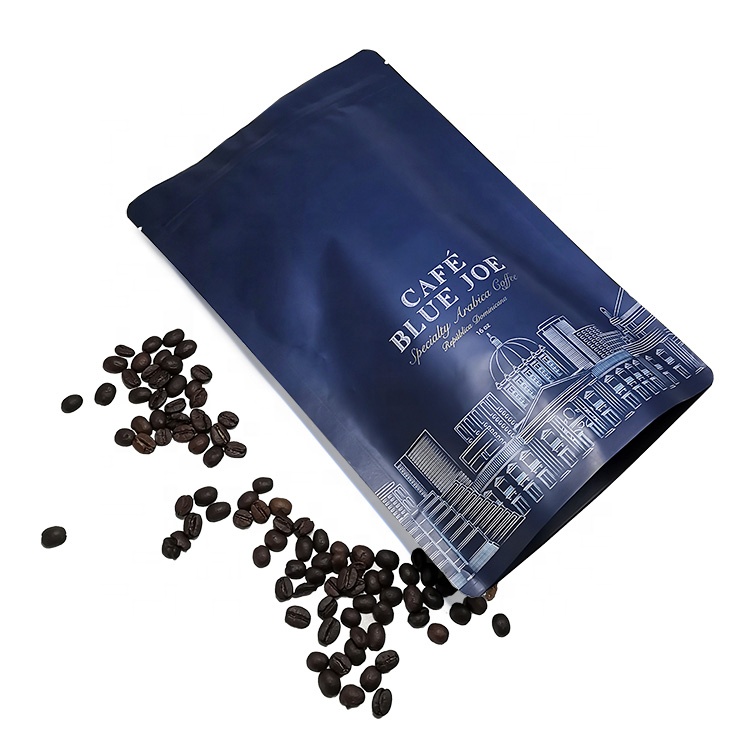

Сейчас тестируем новинку — многослойные пакеты с барьерным слоем для кофе. Пока сложно добиться равномерности толщины, но если получится, это будет прорыв для местных обжарщиков. Держу кулаки, чтобы на этот раз обошлось без сюрпризов.

Что в итоге

Работа с заводом по производству пакетов PEVA — это постоянный поиск баланса между стоимостью, технологиями и реальными возможностями материала. Мы в ООО Дунгуань Окхуади прошли путь от проб и ошибок до стабильного производства, но до сих пор каждый новый заказ заставляет перепроверять настройки. И это нормально — в нашем деле застой равен профессиональной смерти.

Кстати, если будете выбирать оборудование — не экономьте на системе контроля температуры. Наша экономия в 5 тысяч долларов шесть лет назад обернулась регулярными простоями из-за перегрева экструдера. Теперь понимаем, что лучше переплатить, но получить точность до градуса.

И последнее: никогда не верьте поставщикам, которые обещают ?идеальный PEVA?. Его не существует — есть материал, который нужно уметь готовить и обрабатывать. Как тесто для хорошего хлеба — можно иметь лучшую муку, но без опыта и правильной технологии испечёшь только сухарь.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком

Изготовленная на заказ сумка в коробке, сумка для сока, сумка-дозатор для вина, сумка из алюминиевой фольги для сока с носиком -

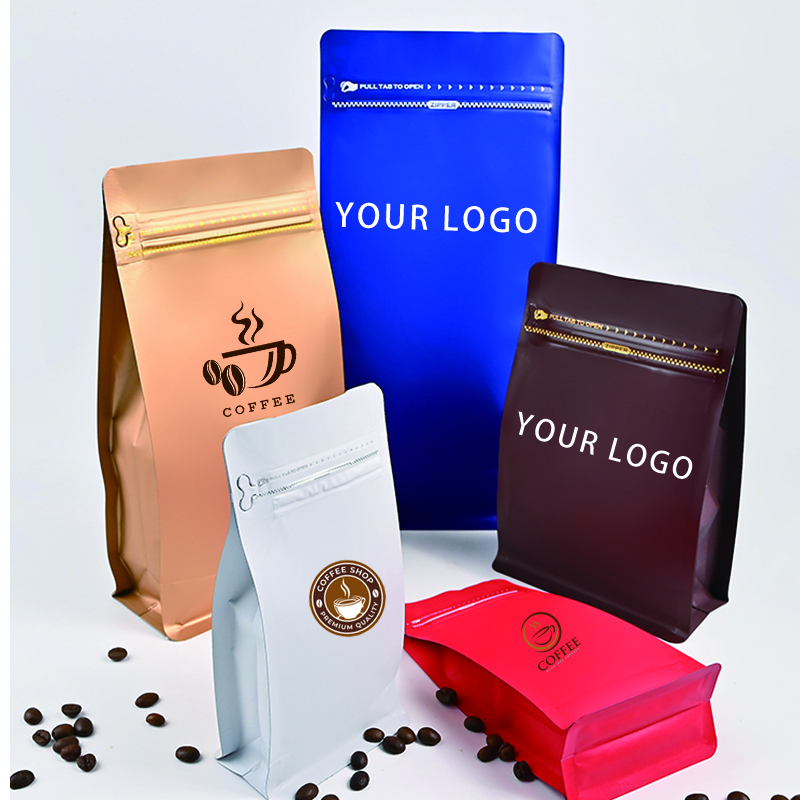

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Компостируемые пакеты с застежкой-молнией, устойчивые к запахам, биоразлагаемая упаковка из крафт-бумаги с застежкой-молнией

Связанный поиск

Связанный поиск- Высокое качество воды мешок завод

- Высокое качество перерабатываемых мешков для кофе завод

- Производители высококачественных коричневых пакетов из крафт-бумаги

- Оптовые производители мешков для собачьего корма с четырехсторонним закрытием

- высокое качество встать пакеты кофе мешки завод

- Оптовая блеск для губ сумки завод

- Производители пакетов для покупок из крафт-бумаги

- Оптовые сумки блеск для губ поставщики

- Поставщики высококачественных коричневых пакетов из крафт-бумаги

- Производители коробочных пакетов