Завод по производству пластиковой упаковки для пищевых продуктов

Когда слышишь 'завод по производству пластиковой упаковки', многие представляют конвейер с банальными контейнерами. На деле же — это постоянный компромисс между технологичностью и безопасностью, где каждый миллиметр толщины материала просчитывается под конкретный продукт.

Технологические нюансы, о которых не пишут в учебниках

Вот смотрите: для жирных продуктов типа колбас используем многослойный коэкструзионный полипропилен — иначе жир проступит через месяц. А для заморозки нужен полистирол с добавками, чтобы при -25°C не растрескался. Как-то запустили партию контейнеров для салатов без учёта кислотности — через неделю маринад разъел стенки.

На нашем производстве в Дунгуане (ООО Дунгуань Окхуади) до сих пор вспоминают историю с крышками для йогуртов. Заказчик требовал идеальную прозрачность, но при формовании появлялись микроскопические полосы. Пришлось перебирать три марки ПЭТ-гранул, пока не нашли корейского поставщика с стабильным показателем светопропускания.

Линия вакуумной формовки — отдельная головная боль. Когда давишь на производительность, материал не успевает равномерно прогреться. Как результат — разная толщина дна у лотков для мяса. Пришлось разработать кастомную систему предварительного подогрева гранул, хотя в техпаспорте оборудования такого не предусмотрено.

Логистика как часть технологического процесса

Наша площадка в 50 000 м2 в промышленной зоне Zhuyuan изначально проектировалась под пищевую упаковку. Здесь важно не только производство, но и складирование сырья — полимерные гранулы впитывают влагу, поэтому нужны климат-контролируемые ангары. Один раз приняли партию поликарбоната без проверки влажности — потом две недели выводили конденсат из сушильных установок.

С доставкой готовой продукции тоже свои тонкости. Осенью отгрузили партию прозрачных коробок для пирожных в Новосибирск — не учли перепады температур при транзите. В результате часть крышек деформировалась из-за конденсата внутри грузовика. Теперь всегда используем антифог-добавки для материалов, идущих в регионы с резким климатом.

Сайт gdokpackaging.ru мы изначально делали не для маркетинга, а как технический портал — там выложили таблицы совместимости материалов с разными продуктами. Клиенты часто спрашивают, подойдёт ли конкретный пластик для квашеной капусты или солёной рыбы — теперь просто даём ссылку на раздел с миграционными тестами.

Оборудование: когда апгрейд неизбежен

Наши термоформовочные машины китайского производства вроде бы справляются, но для премиум-сегмента пришлось закупить немецкие линии с системой лазерного контроля толщины. Разница в 0,1 мм для обычного контейнера не критична, но для упаковки с модифицированной газовой средой — это вопрос сохранности продукта.

Выдувные автоматы для ПЭТ-бутылок — отдельная история. Когда перешли на производство тары для растительного масла, обнаружили, что стандартные прессформы не обеспечивают нужную барьерную защиту. Пришлось разрабатывать собственный вариант с нанесением кислородного слоя — кстати, эту технологию теперь используем и для бутылок под соусы.

Самое сложное — калибровка оборудования под разные типы сырья. Один и тот же полимер от разных поставщиков ведёт себя по-разному. Например, бельгийский полипропилен требует на 5°C меньшую температуру экструзии, чем китайский аналог. Эти нюансы не найти в инструкциях — только эмпирическим путём.

Сертификация: бюрократия или необходимость?

Многие производители экономят на миграционных испытаниях, ограничиваясь базовыми сертификатами. Но мы в ООО Дунгуань Окхуади для европейских заказчиков проводим полный цикл тестов — имитация хранения продукта в упаковке при разных температурах с последующим хроматографическим анализом. Дорого, зато избежали трёх судебных исков от сетей супермаркетов.

Особенно жёсткие требования к упаковке для детского питания. Здесь не только миграция вредных веществ проверяется, но и устойчивость к стерилизации. Наш техотдел полгода адаптировал состав полимера для баночек пюре — добавляли минеральные наполнители для термостабильности, но при этом сохраняли ударную вязкость.

Сейчас разрабатываем линейку биоразлагаемой упаковки — не ту псевдо-эко, что распадается на микропластик, а настоящий полимолочную кислоту. Проблема в том, что её стоимость в 2,5 раза выше обычного пластика, а большинство ритейлеров не готовы платить эту разницу. Хотя для премиальных брендов уже делаем пробные партии.

Экономика производства: скрытые резервы

Себестоимость пищевой упаковки на 60% состоит из сырья. Поэтому мы ввели систему регрануляции обрезков — казалось бы, очевидное решение, но многие игнорируют. Важно только не использовать вторичку для контакта с продуктом — идёт на изготовление транспортной тары или подложек.

Энергопотребление — вторая статья экономии. Пресс-формы с системами быстрого охлаждения сократили цикл производства на 15%, а внедрение рекуператоров тепла от экструдеров позволило отапливать складские помещения зимой. Мелкие оптимизации, но в масштабах года — существенная экономия.

Сейчас рассматриваем переход на солнечные панели для части энергоснабжения — в Дунгуане достаточно солнечных дней. Правда, окупаемость проекта 7 лет, что для среднего бизнеса слишком долго. Возможно, сделаем пилотную линию для демонстрации экологичности производства — это становится весомым аргументом при тендерах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка

Индивидуальная печать на упаковке пищевых продуктов, легко рвущаяся алюминиевая фольга, рулонная пленка, ПЭТ-пластиковая упаковка, полностью автоматическая упаковочная рулонная пленка -

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом -

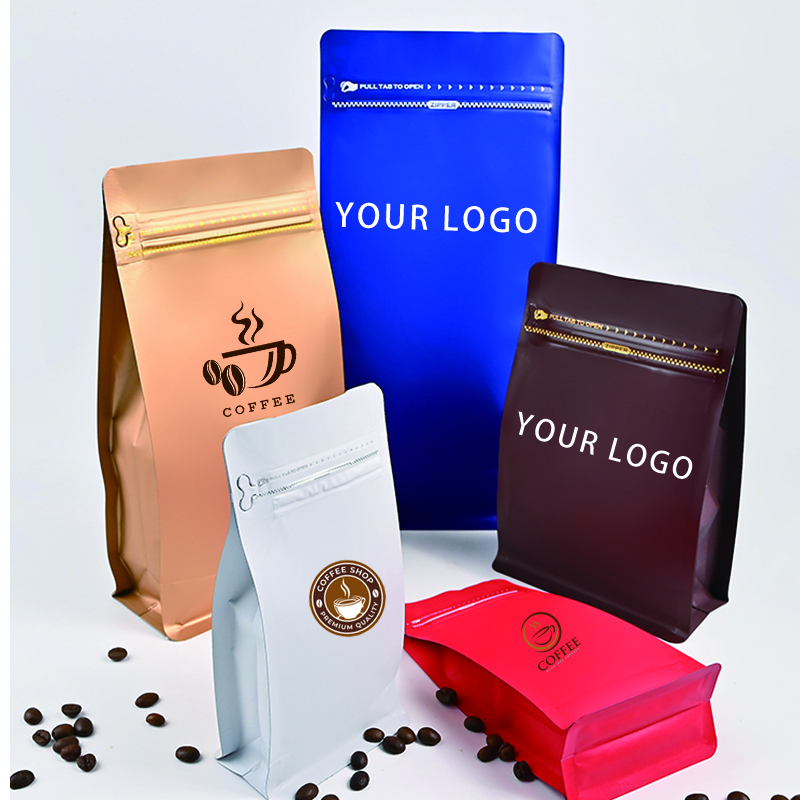

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging. -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки -

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты -

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок

Связанный поиск

Связанный поиск- Производители мешков для риса

- Высококачественные производители ленточных пакетов

- Поставщики оптовой упаковки для кофе

- пакет с плоским дном для протеинового порошка

- Оптовая матовая фабрика мешков для кофе

- Производители матовых пакетов для кофе

- Высококачественные производители мешков для риса с плоским дном

- Поставщики масочных пакетов с трехсторонней печатью

- Оптовая PEVA мешки завод

- Высокое качество бумажные пакеты завод