Завод по производству пластиковых пакетов с молнией

Когда слышишь 'завод по производству пластиковых пакетов с молнией', многие представляют просто линию с экструдерами и запайщиками. Но на деле это сложный организм, где каждый этап — от выбора сырья до контроля замка — требует отдельных решений. Например, часто недооценивают влияние влажности на ПНД перед экструзией — мелочь, которая может привести к браку целой партии.

Организация производства: не только оборудование

Наш завод в Дунгуане занимает больше 50 000 м2, но ключевое — не площадь, а зонирование. Сырьё хранится в отдельном крыле с контролем влажности, иначе гранулы ПВХ впитывают воду — потом пузыри на плёнке неизбежны. Перевозки между цехами организованы так, чтобы готовые пакеты не контактировали с зоной загрузки сырья — кажется очевидным, но на старте мы сами наступали на эти грабли.

Экструзионные линии расположены ближе к складу готовой продукции — это снижает риски повреждения при транспортировке. Кстати, для пакетов с молнией особенно важен участок резки: ножи должны обновляться чаще, чем для обычных пакетов — замок требует чёткого края. Мы сначала экономили на этом, пока не столкнулись с партией, где 30% замков не закрывались из-за заусенцев.

Упаковка — отдельная история. Автоматические фасовочные машины иногда мнуют уголки замка, поэтому пришлось разработать кассетную укладку вручную для премиум-сегмента. Да, дороже, но для клиентов вроде аптечных сетей это критично — они сразу замечают мельчайшие дефекты.

Сырьё и его подводные камни

Работаем в основном с гранулами ПНД и ПВД, но для пакетов с молнией часто добавляем полипропилен в замковую зону — иначе гибкость не та. Поставщиков меняли трижды: первый раз попали на партию с примесями — на готовых пакетах появлялись мутные разводы. Сейчас закупаем у проверенных китайских производителей, но каждый груз тестируем на растяжение и прозрачность.

Рециклинг — отдельная головная боль. Для дешёвых пакетов добавляем до 30% вторички, но для изделий с замком — не больше 5%, иначе молния начинает 'заедать'. Пришлось даже купить дробилку с системой многоступенчатой очистки, чтобы контролировать фракцию примесей.

Красители — ещё один нюанс. Для тёмных цветов (чёрный, синий) используем концентраты с высокой дисперсией — обычные дают пятнистость. Как-то раз заказчик вернул партию синих пакетов именно из-за перехода оттенка в области замка — пришлось перекрашивать всю линию.

Замок-молния: тонкости, которые не описаны в ГОСТ

Конструкция замка кажется простой, но здесь кроется 80% проблем. Стандартный профиль 'трапеция' подходит для упаковки одежды, но для продуктов нужен вариант с усиленными зубцами — иначе при вибрации во время перевозки замок расходится. Мы разработали свой профиль с двойным ребром жёсткости — снизили процент брака на 15%.

Сварка замка — самый капризный процесс. Давление и температуру подбирали месяцами: при перегреве зубцы деформируются, при недогреве — шов расходится. До сих пор помню, как в 2019 году потеряли целую смену из-за скачка напряжения в сети — терморегуляторы сбились, и 2000 пакетов ушли в утиль.

Тестируем готовые замки не только на машине, но и вручную — даём работницам открывать-закрывать по 50 раз подряд. Так выявили проблему с 'хрустом' у одной партии — оказалось, поставщик сменил материал направляющих роликов. Мелочь, но без живого теста не заметили бы.

Оборудование: где можно сэкономить, а где — нет

На старте купили б/у экструдеры — сэкономили 40%, но потом два года латали постоянно. Особенно проблемы с ТЭНами — перегорали чаще, чем у новых машин. Для завода по производству пластиковых пакетов с молнией стабильность температуры важнее скорости — пришлось в итоге менять на новые линии.

Система охлаждения плёнки — тот случай, где экономия убивает качество. Вентиляторы должны работать равномерно — иначе плёнка коробится, и замок ложится криво. Мы поставили японские двигатели с плавным ходом — шумнее, но зато брак упал до 0,3%.

Контрольные датчики — ещё одна боль. Китайские аналоги часто 'врут' на сотые доли миллиметра — для обычных пакетов простительно, но для замковой зоны неприемлемо. Перешли на немецкие сенсоры — дорого, но зато клиенты перестали жаловаться на смещение молнии.

Логистика и хранение: что не пишут в учебниках

Готовые пакеты с молнией нельзя хранить в паллетах выше 1,5 метра — нижние ряды деформируются. Пришлось перестраивать стеллажную систему — увеличили площадь склада, но сохранили товарный вид. Кстати, для прозрачных пакетов важно избегать прямого света — желтеют за 2-3 месяца.

Погрузка — отдельный вызов. Раньше использовали обычные гидравлические тележки, пока не заметили, что замки 5% пакетов в паллете заламываются от вибрации. Перешли на конвейерные ленты с мягким покрытием — проблема исчезла.

Упаковка для перевозки — кажется, мелочь? Как бы не так! В картонных коробках без перфорации скапливается конденсат — замок отсыревает и потом плохо скользит. Теперь используем только гофрокартон с отверстиями — простое решение, которое спасло не одну поставку.

Перспективы и ошибки, которые мы учли

Сейчас развиваем направление биоразлагаемых пакетов с молнией — спрос растёт, но технология сложнее. Стандартные добавки ухудшают прочность замка, пришлось совместно с химиками разрабатывать свой состав. Пока вышли на стабильные показатели только для тонких пакетов до 40 мкм.

Автоматизация контроля — следующий шаг. Пока 30% проверок делаем вручную — машины не всегда видят микротрещины в области сварки. В планах — система с камерами высокого разрешения, но пока цена вопроса останавливает.

Главный урок за эти годы? Завод по производству пластиковых пакетов с молнией — это не про тонны продукции, а про детали. Можно иметь современное оборудование, но без понимания нюансов вроде скорости подачи плёнки или угла заточки ножей — брак будет неизбежен. Мы на этом обожглись не раз, но теперь каждый новый заказ — это шанс улучшить процесс, а не просто выполнить план.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE -

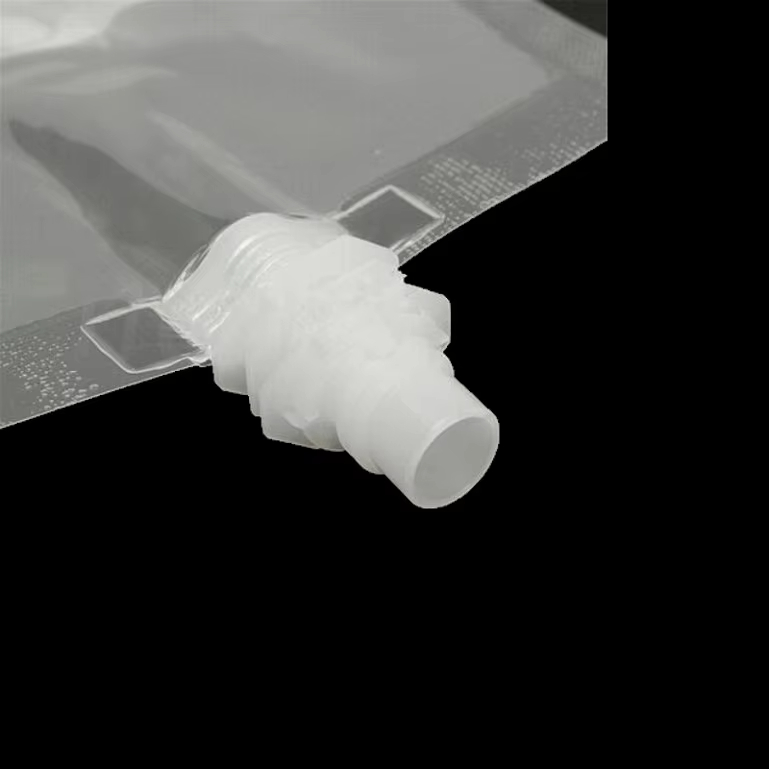

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки

Влагостойкий мешок закуски мешочек встать мешочек печенье упаковка мешки -

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном

Индивидуальный логотип, плоский дно, самозапечатывающийся кофейный пакет 250 г с воздушным клапаном -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования

Верхняя рулонная пленка для упаковки Высококачественная пленка OK Упаковка для пищевых продуктов и промышленного использования -

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Связанный поиск

Связанный поиск- Оптовая фабрика пакетов-стойки

- Оптовые поставщики самозапечатывающихся пакетов

- Высокое качество встать пакеты кофе мешки поставщиков

- мешок с носиком для сока

- Поставщики пакетов с носиком для соусов

- Оптовая фабрика кофейных пакетов

- Поставщики мешков с двойным дном

- Поставщики высококачественных самозапечатывающихся пакетов

- Оптовые производители мешков-органайзеров для продуктов питания из PEVA

- Поставщики Кофейные пакеты с четырехсторонней печатью