Завод термочувствительных пакетов для грудного молока

Всё ещё встречаю мнение, что термоиндикаторные пакеты — это просто полиэтилен с полосками. На деле же термочувствительные пакеты для грудного молока требуют ювелирной работы с соэкструзией, где даже 2°C перегрева убивают индикаторный слой. Помню, как на старте партия в 50 тыс. штук ушла в утиль из-за несвоевременной калибровки датчиков экструдера.

География производства и её подводные камни

Когда ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика разместилось в промышленной зоне Zhuyuan в Liaobu, многие скептически качали головами — мол, логистика усложнится. Но 50 000 м2 площади дали то, чего не хватало в старом цехе: зону стабилизации материалов с климат-контролем. Влажность ниже 45% для полимерных гранул — не прихоть, а необходимость, которую осознаёшь только после случаев слипания пакетов в паллетах.

Кстати, о сырье. Закупаем полипропилен у BASF, но не весь grade подходит для индикаторных чернил. Пришлось методом проб вывести формулу: 70% random copolymer + 30% metallocene PE. Да, дороже, зато исключает миграцию красителя в молоко — тот самый случай, когда экономия на 3 рубля/кг приводит к рекламациям на миллионы.

Отдельная головная боль — летняя поставка. В июле 2023-го потеряли 12 паллетов из-за перегрева в контейнере. Теперь только рефрижераторы, даже если перевозчик клянётся, что маршрут теневой. Как показала практика, термочувствительные пакеты начинают менять цвет уже при +33°C в течение 6 часов.

Технологические нюансы, которые не пишут в ГОСТ

Наш технолог Андрей до сих пор хранит образцы неудачных партий — лучший тренировочный материал для новых операторов. Вот этот экземпляр с размытой полосой — результат несвоевременной замены фильтров экструдера. А этот, с пузырьками — следствие влажности в сушилке. Кажется, мелочи? Но именно они определяют, пройдёт ли партия контроль в лаборатории Роспотребнадзора.

Особенно сложно с толщиной стенки. Для пакетов для грудного молока идеал — 180±5 микрон. Тоньше — риск протечки, толще — проблемы с герметизацией. Пришлось перебрать три производителя измерителей толщины, пока не остановились на немецком оборудовании. Дорого, но дешевле постоянных претензий от сетей.

Кстати, о герметизации. Стандартный температурный диапазон 160-180°C не работает с индикаторными чернилами. Пришлось разрабатывать каскадный нагрев: 142°C для зоны индикатора, 175°C для остального шва. Первые месяцы швы расходились в 7% случаев — пока не внедрили ИК-камеры для контроля температуры в реальном времени.

Лабораторные будни и человеческий фактор

Каждую смену берём выборочные образцы на тест 'холод-тепло'. 4 часа в холодильнике при +4°C, затем резкий переход в термошкаф при +40°C. Если после трёх циклов появляется малейшая деформация — партия на доработку. В прошлом месяце так отсеяли 8% продукции, зато избежали скандала с одной известной клиникой.

Самый неприятный инцидент был связан с партией этикеток. Поставщик сменил клей, не предупредив нас. Результат — 30% этикеток отклеивались при охлаждении. Теперь проверяем не только основные материалы, но и сопутствующие — вплоть до чернил для маркировки.

Кстати, о маркировке. Многие производители экономят на УФ-фильтрах в чернилах, но для термочувствительных пакетов это критично — индикаторные полосы выцветают под прямым светом. Пришлось закупать специальные светостабилизаторы, хотя себестоимость выросла на 4%.

Логистические особенности и сезонность

Зимние поставки — отдельный квест. В январе 2024-го чуть не потеряли целый фуры из-за непрогретого кузова. Теперь в договорах прописываем температурный режим транспортировки: от +15°C до +25°C. Перевозчики ворчат, но иначе рискуем получить пачки со сработавшими индикаторами.

Интересно наблюдать сезонные колебания спроса. Пик — август-сентябрь, когда рождаются 'весенние' дети и начинается активное сцеживание. К этому периоду готовимся за полгода, увеличивая запасы сырья. Хотя предугадать объёмы всё равно невозможно — в прошлом году ошиблись в прогнозах на 18%.

Сейчас экспериментируем с антистатической обработкой. Проблема в том, что статическое электричество привлекает пыль, которая мешает чёткости индикаторных полос. Пока тестируем ионные генераторы в упаковочной зоне — результаты обнадёживающие, но окончательные выводы делать рано.

Эволюция стандартов и практические наблюдения

За 5 лет работы заметил, как меняются требования мам. Если раньше важна была только герметичность, то сейчас смотрят на удобство запечатывания, читаемость шкалы, даже на тактильные ощущения. Пришлось переделывать дизайн застёжки три раза, пока не получили одобрение в фокус-группах.

Самый неожиданный инсайт — важность углов. Острые углы в нижней части пакета создают точки напряжения при заморозке. Перешли на скруглённые, хотя это усложнило процесс вырубки. Зато снизили количество микропротечек на 0.3% — кажется, мелочь, но для медицинской продукции каждый процент на счету.

Сейчас работаем над модификацией для молокоотсосов с широким горлышком. Проблема в том, что стандартные пакеты для грудного молока не всегда идеально стыкуются с новыми моделями устройств. Испытали 12 вариантов адаптеров, пока не нашли оптимальный по сочетанию герметичности и удобства.

Перспективы и текущие вызовы

Сейчас основной вызов — биоразлагаемые материалы. Полилактид теоретически подходит, но его температурная стабильность оставляет желать лучшего. Пока не получается добиться чёткого срабатывания индикатора без деформации пакета. Возможно, придётся идти на компромисс с сроком разложения — не 2 года, а 5.

Ещё одна головная боль — цветовая слепота. 8% мужчин и 0.5% женщин не различают стандартные индикаторные полосы. Экспериментируем с геометрическими паттернами, но пока решения нет — либо дорого, либо ненадёжно.

Вероятно, следующий шаг — умные пакеты с NFC-метками для отслеживания температуры в приложении. Но пока это экономически нецелесообразно — себестоимость вырастает в 3 раза. Хотя для премиального сегмента, возможно, запустим пробную партию в конце года.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

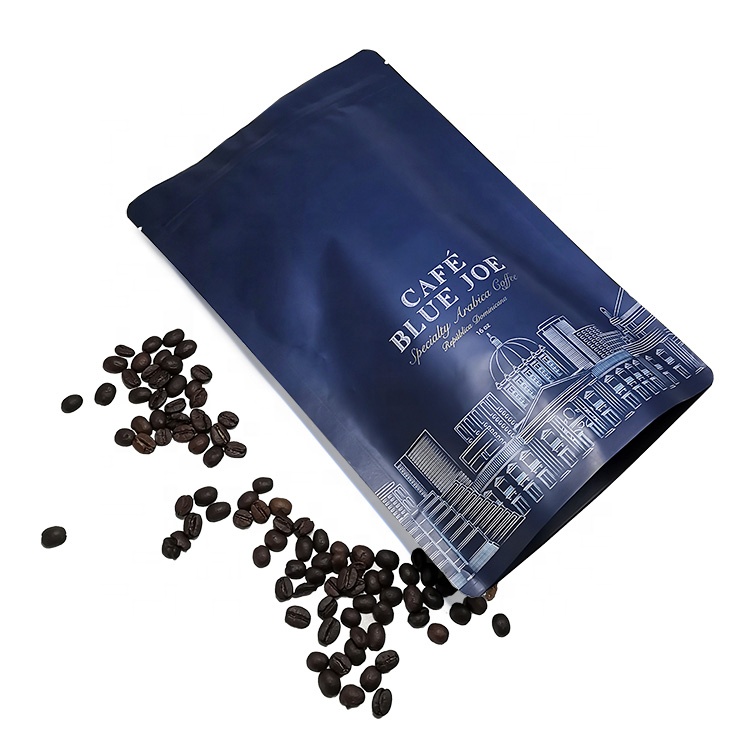

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху

Пригодный для вторичной переработки Горячий пакет для кофе с индивидуальной печатью, пакет с плоским дном и полиэтиленовым пакетом с клапаном на молнии сверху -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер -

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов

Индивидуальный водонепроницаемый биоразлагаемый устойчивый пакет из ПЭТ-пластика, алюминиевой фольги, с застежкой-молнией для упаковки пищевых продуктов -

Изготовленная на заказ высококачественная рулонная пластиковая пленка для пищевых продуктов, рулонная упаковка для пакетов для упаковки продуктов питания.

Изготовленная на заказ высококачественная рулонная пластиковая пленка для пищевых продуктов, рулонная упаковка для пакетов для упаковки продуктов питания. -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом

Оптовые заказные многоразовые пластиковые пакеты для упаковки пищевых продуктов с плоским дном для кофе, закусок, стоячих продуктов, майларовый пакет с логотипом -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости

Оптовая продажа изготовленного на заказ пакета из алюминиевой фольги для жидкого свежевыжатого сока в коробке с клапаном В порядке упаковки для жидкости -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Связанный поиск

Связанный поиск- пакет для грудного молока с обрезанным носиком

- стоячий сумка-стойка на молнии пакет

- Оптовые поставщики Двойное дно Stand Up пакеты

- Поставщики высококачественных коричневых бумажных пакетов с ручками

- пакет для орехов

- Производители косметических сумок

- Производители мешков для кофе с односторонним клапаном

- Высокое качество ламинированной пленки рулоны завод

- Винный мешок в коробке

- Высокое качество Производитель вакуумных мешков для риса