Косметическая сумка завод

Когда слышишь 'косметическая сумка завод', многие представляют конвейер с тысячами одинаковых изделий. Но реальность сложнее — даже выбор толщины молнии влияет на рентабельность партии.

Локализация производства vs импорт комплектующих

В 2022 году мы пробовали полностью локализовать производство под Москвой. Столкнулись с тем, что российские ткани для печати сложных принтов не подходят — краска расплывалась. Пришлось комбинировать: основа из местных материалов, а внешний слой с полиуретановым покрытием завозили через Казахстан.

Сейчас вижу рациональный подход у ООО Дунгуань Окхуади — их площадка в промзоне Чжуюань позволяет контролировать весь цикл. Когда фабрика занимает 50 000+ м2, проще экспериментировать с ламинацией материалов без срыва сроков.

Кстати, о сроках: китайские коллеги иногда используют алюминиевые вставки в косметичках — не для жёсткости, а как маркетинг. На практике это удорожает конструкцию на 15% без реальных преимуществ.

Технологические нюансы, которые не пишут в спецификациях

Ультразвуковая сварка швов вместо ниток — казалось бы, прогресс. Но при тестировании выяснилось: при -25°C (транспортировка в Сибирь) швы трескаются. Вернулись к капроновым ниткам с пропиткой.

На сайте gdokpackaging.ru я заметил разумный компромисс — комбинируют методы в зависимости от назначения сумки. Для аптечек используют сварку, для дорожных вариантов — двойную строчку.

Особенно сложно с прозрачными вставками. ПВХ мутнеет от спиртовых салфеток, приходится добавлять защитное покрытие. Здесь косметическая сумка завод Дунгуань Окхуади предлагает хорошее решение — трёхслойный материал с антистатиком.

Логистика и складские риски

Помню, заказали партию с термопринтами — при разгрузке в Новороссийске выяснилось, что от влаги краска потрескалась. Теперь всегда проверяем, есть ли на фабрике климат-контроль на складе готовой продукции.

У китайских производителей часто провалы в логистической цепочке. Но если завод имеет собственную территорию как в Лиаобу, проще организовать предотгрузочный контроль.

Сейчас требуем от поставщиков фото-/видеофиксацию упаковки в трёх ракурсах. После того как получили партию с царапинами на замках — виноват оказался неправильный способ паллетирования.

Экономика малых партий

Когда заказчик просит 500 штук с индивидуальным дизайном, многие заводы отказываются. Но именно здесь видна гибкость производства. Например, Окхуади используют модульные линии — для мини-партий выделяют отдельный цех.

Себестоимость сильно зависит от организации раскроя. Наблюдал, как на одном заводе экономили 12% материала просто за счёт перепланировки раскройных столов. Но это работает только при площади цехов от 20 000 м2.

Интересный момент: иногда дешевле производить в Китае, даже учитывая таможенные пошлины. Особенно если нужны сложные фурнитурные решения — там проще найти субпоставщиков.

Тенденции vs практичность

Сейчас мода на экоматериалы, но с RPET-полиэстером есть нюанс — он тяжелее обычного на 30%. Для косметичек это критично, когда считаешь граммы авиаперевозки.

Заметил, что косметическая сумка завод в Дунгуане предлагает разумные альтернативы — например, переработанный нейлон с тем же весом, но дороже на 7-8%.

Кстати, о переработке: мы тестировали сумки из растительной кожи — выглядит премиально, но через полгода использования появляются потёртости. Для массмаркета не вариант.

Контроль качества на каждом этапе

Самая частая проблема — расхождение в цветах. Даже при использовании Pantone оттенки на разной ткани выглядят иначе. Теперь всегда запрашиваем физические образцы стежки.

У Окхуади система контроля впечатляет — проверяют не только готовые изделия, но и полуфабрикаты. Особенно важно для моделей со вставными каркасами.

Запомнился случай, когда молния прошла все тесты, но в готовом изделии перекашивалась. Оказалось, проблема в неправильной последовательности сборки — сначала вшивали молнию, потом укрепляли дно. Теперь технологические карты проверяем лично.

Перспективы нишевых решений

Сейчас вижу потенциал в сегменте travel-size для авиакомпаний. Требования жёсткие — вес до 80 г, устойчивость к перепадам давления. Стандартные косметички не всегда подходят.

На https://www.gdokpackaging.ru есть интересные разработки по облегчённым конструкциям. Жаль, не указано, тестировали ли их в аэродинамических трубах — для авиационной сертификации это обязательно.

Думаю, будущее за гибридными моделями — например, складные варианты с жёстким дном. Но пока не видел ни одного завода, который бы идеально решил вопрос крепления складных механизмов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

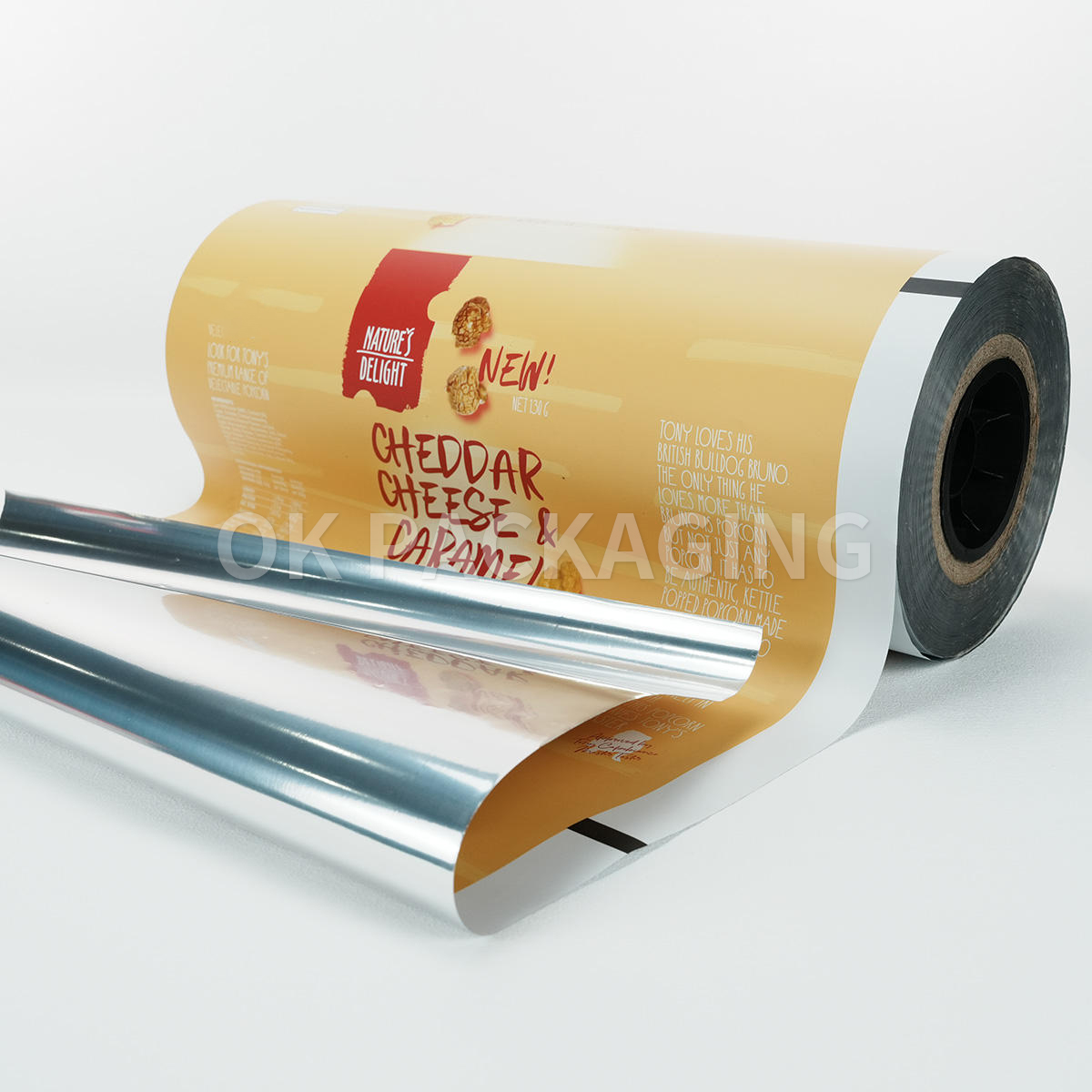

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок

Напечатанная на заказ пищевая рулонная пленка для ламинирования алюминиевой фольги, пластиковой гибкой упаковки для печенья, рулон пленки-саше для закусок -

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок -

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет -

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

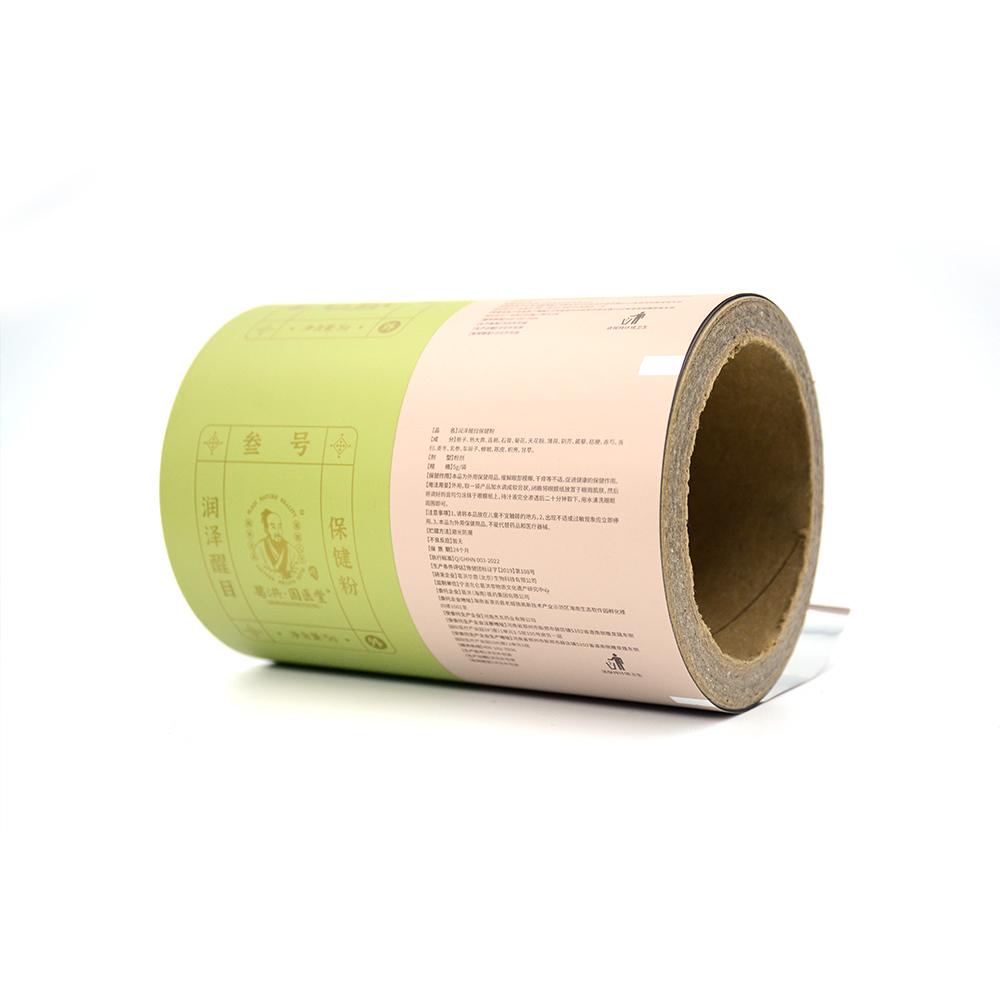

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов

Упаковка для индивидуальной печати из ПЭТ-алюминия, БОПП-пленки, КПФ-пленки, непрозрачного ламинирования, пакетиков для печенья, конфет, шоколада, картофеля, кукурузы, чипсов -

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Экологичный индивидуальный крафт-бумажный пакет для упаковки подарков с ручкой

Экологичный индивидуальный крафт-бумажный пакет для упаковки подарков с ручкой

Связанный поиск

Связанный поиск- Оптовые производители пакетов для корма для собак с молнией

- Поставщики высокого качества плоское дно крафт-бумажные пакеты

- Поставщики высококачественных (1L-220L) Bag-in-Box

- мешок для хранения грудного молока

- Оптовые поставщики Вставить пакеты с носиком

- Поставщики высококачественных дорожных косметичек

- Производители оптовой торговли сумка-в-коробке 5L

- Высококачественные ламинирующие пакеты с носиком завод

- Поставщики пакетов для риса с ручками

- Производители угловых пакетов