Перерабатываемый плоское дно zip lock сумки завод

Когда слышишь про перерабатываемые пакеты с плоским дном, многие сразу представляют просто усовершенствованный zip lock. На деле же это целая технологическая цепочка, где каждая деталь влияет на итог. Вот на нашем производстве в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика сначала тоже думали, что главное — это герметичность замка. Оказалось, что ключевое — сочетание материала, геометрии дна и технологии запайки.

Технологические сложности при создании устойчивого дна

Плоское дно — это не просто дополнительный шов. Если делать классическую V-образную складку, пакет стоит неровно, а при нагрузке в 2-3 кг может сложиться. Мы потратили месяца три, экспериментируя с углами запайки. Сначала пробовали усиливать двойным швом, но это увеличивало расход материала на 15%, что противоречило идее перерабатываемости.

Помню, одна партия в ноябре прошлого года пошла волнами после заполнения горячими продуктами до 60°C. Пришлось пересматривать температурный режим экструзии полипропилена. Добавили стабилизаторы, но не превысили допустимые 5% добавок, чтобы не нарушать категорию переработки.

Сейчас используем комбинацию HDPE и LDPE в соотношении 70/30. Это дает и жесткость, и эластичность. Кстати, именно для таких задач наша площадка в 50 000 м2 в промышленной зоне Zhuyuan позволяет разместить отдельную линию для тестовых образцов без остановки основного производства.

Замок zip lock: от теории к браку

Казалось бы, что сложного в бегунке? Но если профиль замка не совпадает с толщиной пленки даже на 0.2 мм — получаем либо ?силу трения?, когда клиент не может закрыть пакет одной рукой, либо самопроизвольное расстегивание. В прошлом квартале вернули партию 20 000 штук из-за этого.

Сейчас перешли на замки с двойным ребром жесткости. Да, дороже на 12%, зато снизили процент брака с 3% до 0.7%. Важный момент: при использовании перерабатываемых материалов нельзя применять силиконовые пропитки для улучшения скольжения бегунка — это нарушает экологичность.

Кстати, на сайте https://www.gdokpackaging.ru мы выложили видео тестирования именно этого узла. Там видно, как при нагрузке 5 кг замок выдерживает 200 циклов открывания без деформации.

Перерабатываемость против прочности

Самый болезненный компромисс. Чистый мономатериал отлично идет в переработку, но для плоского дна нужны армирующие слои. Пришлось разрабатывать соэкструзию с совместимыми полимерами. Наш технолог предлагал добавить нейлон, но это убивало перерабатываемость.

В итоге остановились на трехслойной структуре: внешний слой — HDPE с УФ-стабилизатором, средний — смесь с повышенной ударной вязкостью, внутренний — пищевой LDPE. Такие пакеты прошли сертификацию по EN 13432.

При этом толщина стенки 90 микрон — тоньше нельзя из-за риска разрыва по швам, толще — теряем гибкость. Кстати, именно для контроля этого параметра на производстве в Лиаобу поставили лазерные толщиномеры на каждой экструзионной линии.

Логистика и упаковка готовой продукции

Мало сделать качественный пакет — надо его доставить без повреждений. Первое время упаковывали в коробки по 500 штук, но при транспортировке углы мялись. Перешли на плотные гофрокартоны с перегородками, хотя это увеличило стоимость тары на 18%.

Сейчас используем паллетные партии по 10 000 штук с угловыми прокладками из вспененного полиэтилена (его потом тоже принимают на переработку). Важно: перед отгрузкой обязательно выдерживаем 24 часа при комнатной температуре — если упаковывать сразу после производства, возможна конденсация влаги внутри zip lock канала.

Кстати, это мы выяснили после жалоб из Сибири, где пакеты хранились на неотапливаемом складе. Пришлось пересматривать условия фасовки.

Экономика производства и рыночные перспективы

Когда считаешь себестоимость, кажется, что выгоднее делать обычные пакеты. Но за последние два года спрос на перерабатываемую упаковку вырос в 3 раза. Наше преимущество в том, что мы можем производить до 5 млн штук в месяц без потери качества.

Сейчас видим тренд на кастомизацию: клиенты хотят не просто белые пакеты, а с нанесением логотипов водорастворимыми красками. Это добавило сложностей в производственный цикл, но позволило удержать маржу на уровне 25-30%.

Кстати, именно для таких заказов мы выделили отдельный цех на территории завода в Дунгуане. Там поддерживается особый микроклимат — влажность не выше 45%, чтобы краска не растекалась при печати на ребрах жесткости.

Практические кейсы и выводы

Самый показательный пример: год назад делали партию для сети пекарен. Через месяц получили рекламацию — пакеты рвутся по боковым швам. Оказалось, клиент клал в них хлеб прямо из печи при температуре 75-80°C. Пришлось разрабатывать специальную модификацию с усиленными швами.

Сейчас в базовой комплектации наши перерабатываемые пакеты выдерживают статическую нагрузку до 8 кг и температурный диапазон от -40°C до +70°C. Но для каждого клиента все равно рекомендуем тестовую партию 100-200 штук перед крупным заказом.

Если подводить итог: производство перерабатываемых пакетов с плоским дном — это постоянный поиск баланса между экологичностью, прочностью и себестоимостью. Технологии не стоят на месте, и то, что было оптимально полгода назад, сегодня уже может требовать корректировок. Главное — не бояться экспериментировать в разумных пределах.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока

Сумка с носиком с принтом на заказ, стоячая пластиковая сумка для вторичной переработки напитков, сумка с носиком, сумки с носиком для жидкого сока -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

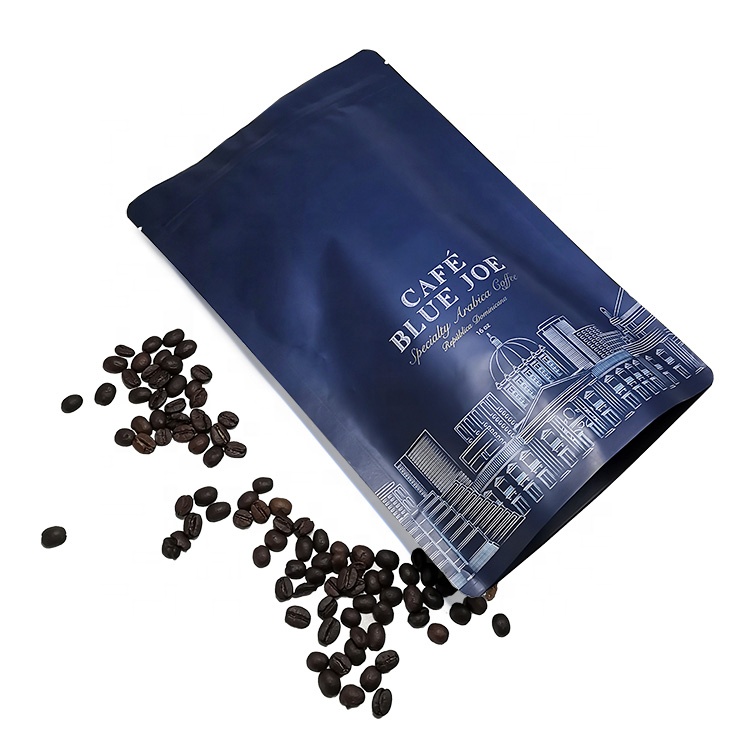

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт -

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией

250 г алюминиевой фольги с плоским дном кофейные зерна мешок индивидуальный стоячий перевернутый кофейный мешок с застежкой-молнией -

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак

Индивидуальный 10-килограммовый мешок для корма из ПЭТ-материала с верхним клапаном-молнией, большой размер, пригодный для вторичной переработки, влагонепроницаемый, упаковочный пакет для корма для собак -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях.

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях. -

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока

Подгонянный полиэтиленовый пакет из алюминиевой фольги с герметичным носиком для напитков из сока Подходит для упаковки жидкости для сока -

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок

Пластиковые пакеты с индивидуальной печатью, упаковка для еды, майларовый пакет, пакет для орехов, упаковка дой-пак с окошком для закусок -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

Связанный поиск

Связанный поиск- Производители оптовых пакетов для молока

- Поставщики пакетов с носиком для соусов

- Производители пакетов для напитков и желе

- бэг ин бокс с лентой

- PEVA пакет

- Оптовые производители масла в коробке

- Высококачественный производитель пакетов для корма для домашних животных

- Заводы по оптовой продаже упаковочных пакетов для орехов

- Поставщики высококачественных бумажных пакетов

- Завод высококачественных пакетов для хранения грудного молока