Пищевой вакуумный пакет завод

Когда слышишь 'пищевой вакуумный пакет завод', многие представляют просто линию с автоматами. На деле это целая экосистема, где каждый микрон толщины пленки и градус температуры запайки влияют на то, пройдёт ли партия контроль по ГОСТ или отправится в утиль. Вот о таких нюансах, которые в техкартах не пишут, и поговорим.

Сырьё: где кроются главные риски

Начну с классики – полиамид/полиэтилен ламинат. В теории всё просто: два слоя, барьерные свойства. На практике же 80% брака возникает из-за нестабильности сырья. Помню, как на площадке в промзоне Zhuyuan в Dongguan пришлось забраковать целую партию гранул PET – поставщик сменил катализатор, и пленка начала расслаиваться при стерилизации. Пришлось срочно подключать резервного производителя, иначе бы сорвали контракт с сетью 'Ашан'.

Особенно критичен выбор полимера для вакуумной упаковки мяса. Если использовать обычный LDPE вместо многослойного EVOH-ламината, кислородопроницаемость загубит продукт за сутки. Мы в ООО Дунгуань Окхуади годами отрабатывали рецептуры именно под российские логистические цепочки – от завода до прилавка тут может быть и 2000 км, с перепадами температур.

Кстати, о площади производства: когда завод занимает 50 000+ м2, как у нас в Liaobu Town, это не просто 'для галочки'. Такие масштабы позволяют держать склад сырья на 2-3 месяца вперёд. В 2022 году, когда из-за санкций целлюлозная пленка подорожала на 70%, это спасло нас от остановки линий.

Экструзия: когда технология преподносит сюрпризы

Экструдеры Barmag – казалось бы, железные рабочие лошадки. Но даже они капризничают при влажности выше 80%, что для Guangdong обычное дело. Пришлось ставить дополнительные осушители на бункерные секции – без этого пузырь пленки рвался как паутинка. Кстати, многие недооценивают важность подготовки воздуха в цехе. Частицы пыли размером от 5 микрон создают на готовой пленке микроскопические кратеры – потом в этих местах появляются точки разрыва под вакуумом.

Толщина стенки – отдельная головная боль. Для морепродуктов идеально 90-110 микрон, но если делать универсальные 120 'на всякий случай', себестоимость взлетает на 15%. После серии тестов с ритейлерами пришли к компромиссу: 100 микрон базово, но с усиленными швами. Кстати, сайт https://www.gdokpackaging.ru как раз показывает наши кейсы по разным категориям продуктов – там всё на реальных цифрах, не маркетинговые пустышки.

Особняком стоит цветная маркировка. Пищевики часто просят нанести дату выпуска прямо в полотно пленки – мол, не сотрётся. Технически это возможно, но тогда теряется 8% прочности на разрыв. Пришлось разработать гибридное решение с термохромными чернилами – они въедаются в поверхность, но не нарушают структуру материала.

Печать и ламинация: неочевидные компромиссы

Флексопечать против цифровой – спор десятилетия. Для коротких тиражей выгоднее цифра, но когда делаешь 500 000 пакетов для 'Магнита', флексограф с анилоксовыми валами даёт экономию 30% на чернилах. Правда, есть нюанс: при печати на полиамиде нужны специальные праймеры, иначе краска отслаивается после пастеризации. Один раз чуть не потеряли контракт с производителем сыров – логотип расплывался при мойке упаковки в цехе.

Ламинация клеями против соэкструзии – ещё большая дилемма. Для заморозки лучше соэкструзия, но если нужна сложная графики – только ламинация. Мы в Окхуади после десятка испытаний пришли к дублированию технологий: держим обе линии, чтобы подбирать решение под конкретный продукт. Это дороже, но зато не приходится, как конкуренты, отказываться от заказов на премиальную упаковку для крафтовых производителей.

Интересный случай был с вакуумными пакетами для кофе. Стандартные растворы для ламинации не подходили – ароматические масла проникали через клеевой шов. Пришлось совместно с немецкими химиками разрабатывать специальный полиуретановый состав. Сейчас это наша фишка для производителей продуктов с резкими запахами.

Контроль качества: что не увидишь невооружённым глазом

Миграция веществ – бич дешёвых пакетов. У нас в лаборатории стоит хроматограф, который выявляет миграцию на уровне 0.01 мг/дм2. Это в 10 раз строже норм ТР ТС. Помню, пришлось забраковать партию красителей для детского питания – они давали миграцию хотя и в пределах допустимого, но мы работаем с запасом. Производитель возмущался, но безопасность важнее.

Тест на падение – кажется простым, но тут есть хитрость. Мешок с замороженной рыбой должен выдерживать падение с 1.5 метров на бетон при -25°C. Большинство заводов проверяют на пустых пакетах, но мы всегда тестируем с продуктом – только так видишь реальное поведение швов. После такого подхода количество рекламаций от дистрибьюторов снизилось на 40%.

Вакуумный тест с красителем – старый добрый метод, который не заменят никакие датчики. Заливаешь подкрашенную воду в запаянный пакет, помещаешь в вакуумную камеру – если есть микротрещины, сразу видны подтеки. Таким способом в 2023 году выявили дефект матрицы экструдера, который не показывала даже ультразвуковая диагностика.

Логистика и упаковка: последний рубеж

Рулоны или готовые пакеты – вечный вопрос. Для крупных производителей выгоднее поставлять рулоны – они сами на месте режут под размер. Но когда работаешь с малым бизнесом, типа фермерских сыроварен, нужны готовые решения. Пришлось закупать японские автоматы для поперечной резки с ЧПУ – они делают партии от 1000 штук без переналадки линии.

Упаковка для упаковки – звучит абсурдно, но именно при транспортировке происходит 15% повреждений. Мы перешли на картонные гильзы вместо пластиковых втулок – они не царапают пленку при перемотке. И да, каждый рулон пакуем в антистатическую плёнку с силикагелем – влажность при морских перевозках достигает 90%, без этого можно получить конденсат внутри рулона.

Маркировка рулонов – кажется мелочью, но именно из-за неправильной маркировки однажды отгрузили пакеты для заморозки производителю пастеризованных продуктов. Пришлось срочно организовывать возврат – с тех пор внедрили трёхуровневую систему проверок: оператор, мастер, итоговый контроль. Как показывает практика, человеческий фактор никто не отменял даже на полностью автоматизированном пищевой вакуумный пакет завод.

Экономика и экология: скрытые аспекты

Переход на биоразлагаемые полимеры – тренд, но не панацея. PLA-пленки хороши для эко-брендов, но для масс-маркета не подходят – срок хранения в 2 раза меньше. Мы сделали гибрид: обычный пакет, но с добавлением d2w-добавок. Они запускают распад только при определённых условиях на полигоне, не влияя на срок годности продукта.

Рециклинг обрезков – экономия до 7% себестоимости. Но нельзя просто перемалывать и добавлять в первичное сырьё – страдают барьерные свойства. Пришлось настраивать отдельную линию для производства технических пакетов из вторички. Кстати, это позволило получить 'зелёные' сертификаты, которые сейчас требуют крупные ритейлеры.

Расчёт толщины – где можно сэкономить без потери качества. Для сыпучих продуктов достаточно 80 микрон вместо стандартных 100. Но чтобы доказать это клиенту, приходится проводить испытания при нём в лаборатории. После того как показали, как мешок с сахаром выдерживает падение с 3 метров, сразу подписали контракт на облегчённую версию – экономия для клиента 12%.

Перспективы: куда движется отрасль

Умные пакеты с индикаторами свежести – пока дорогое удовольствие, но для премиум-сегмента уже востребованы. Мы тестируем индикаторы на основе наночастиц серебра – они меняют цвет при выделении сероводорода. Проблема в том, чтобы добиться стабильности реакции – пока погрешность 15%, что неприемлемо для пищевой промышленности.

Автоматизация склада – следующий этап. Сейчас на https://www.gdokpackaging.ru можно увидеть чертежи нового логистического центра. Роботизированные стеллажи высотой 18 метров позволят хранить 5000+ позиций пакетов с системой WMS. Это сократит время отгрузки с 3 дней до 6 часов – критично для скоропортящихся продуктов.

Локализация производства в России – рассматриваем вариант сборки готовых пакетов из рулонов, произведённых в Dongguan. Таможенные пошлины на готовую упаковку вдвое выше, чем на плёночные рулоны. Но пока не решён вопрос с гарантией качества – наши технологи должны контролировать каждый этап, а удалённо это сложно. Возможно, в течение 2024 года найдём компромиссный вариант.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

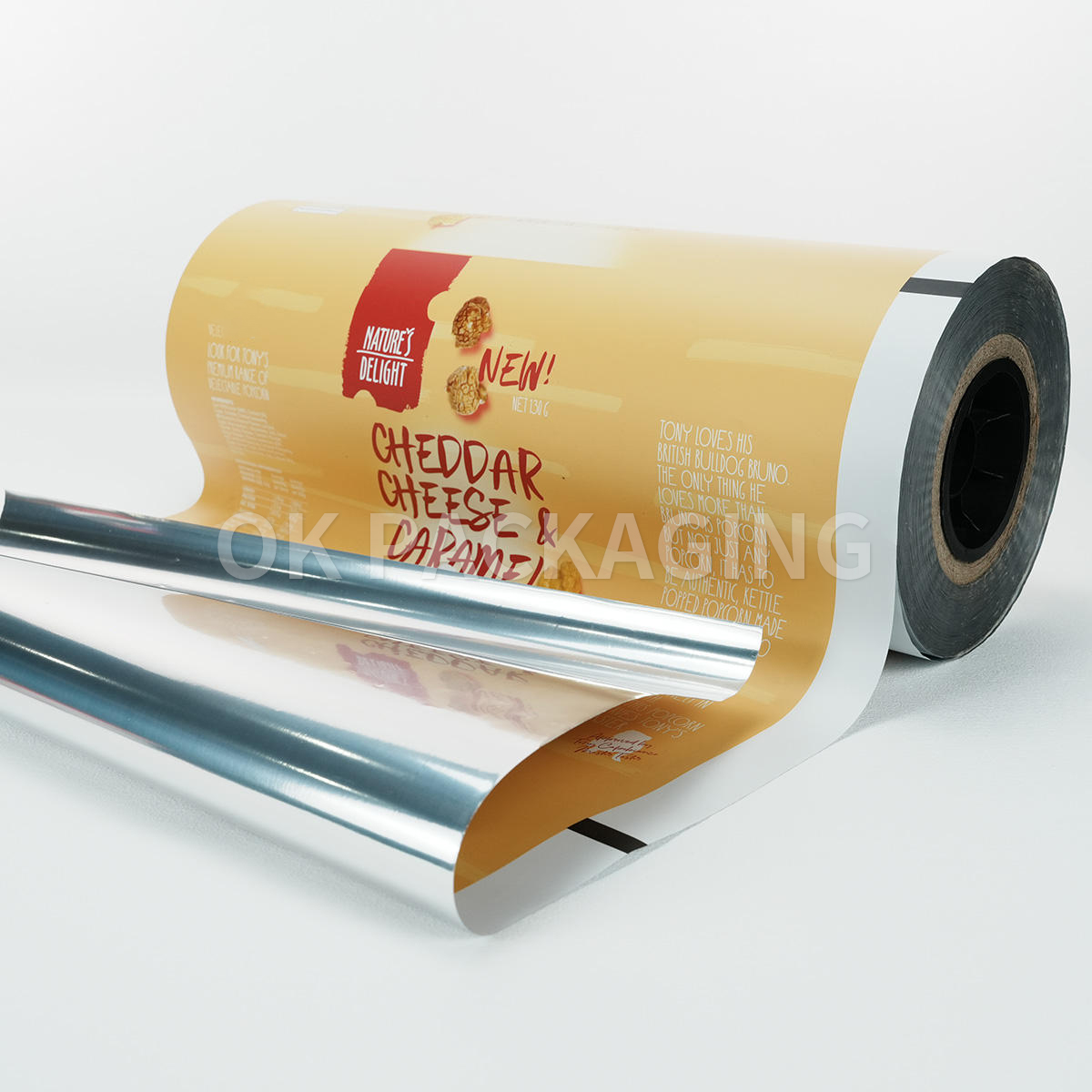

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка

Рулоны фольги для упаковки пищевых продуктов, печатные на заказ, рулоны алюминиевой фольги для упаковки конфет, закусок, печенья, гибкая упаковочная пленка -

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Стоячая упаковка Ziplock Zip Lock Печать на заказ Упаковка для пищевых продуктов Крафт-бумага Мешок с окном

Стоячая упаковка Ziplock Zip Lock Печать на заказ Упаковка для пищевых продуктов Крафт-бумага Мешок с окном -

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей -

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке

1л 3л 5л 10л 20л мешок в коробке для вина кофе воды сока жидкости пластиковый клапан кран мешок в коробке -

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

Индивидуально напечатанная матовая майларовая упаковка для кофейных зерен, стоячий фунт, алюминиевая фольга, кофейный пакет с клапаном и молнией

Индивидуально напечатанная матовая майларовая упаковка для кофейных зерен, стоячий фунт, алюминиевая фольга, кофейный пакет с клапаном и молнией -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Связанный поиск

Связанный поиск- Высокое качество пищевой упаковочной пленки завод

- Производители пластиковых пакетов с молнией

- Высокое качество три стороны риса мешок завод

- Фабрика высококачественных пакетов из крафт-бумаги

- Оптовая продажа пакетов с зип-локом

- бэг ин бокс вина

- Заводы по производству упаковочной пленки для пищевых продуктов

- Завод по производству пакетов BIB

- Поставщики пакетов для детского питания

- Оптовые поставщики угловых сумок