Плоское дно мешки для корма для собак завод

Когда слышишь 'плоское дно мешки для корма для собак завод', первое что приходит в голову — казалось бы, элементарная конструкция. Но именно в этой простоте кроется десяток технологических ловушек. За 12 лет работы с ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика я видел, как даже опытные технологи проваливаются на толщине шва или выборе полипропилена. Сегодня разберем почему стандартные 50 г/м2 — это не всегда правильно, и как площадь завода в 50 000 м2 влияет на контроль качества.

Конструкция плоского дна: между прочностью и логистикой

Основная ошибка большинства производителей — расчет на разрывную нагрузку без учета динамических воздействий. Помню, в 2021 году для немецкого заказника мы делали партию мешков с усиленными углами. Казалось, перестраховались — добавили двойную строчку. Но при тестовой погрузке выяснилось: проблема не в швах, а в самом материале. Полипропилен марки РР0550J с плотностью 52 г/м2 вел себя идеально до -5°C, а при -15°C углы трескались как бумага.

Сейчас на производстве в промышленной зоне Zhuyuan мы используем трехслойную экструзию с добавлением 8% LDPE — это дает эластичность при сохранении жесткости. Но такой подход требует точной настройки температуры экструдера. Если перегреть хотя бы на 5°C — материал теряет до 30% прочности на изгиб.

Кстати, о логистике. Именно плоское дно позволяет ставить мешки в паллетные ячейки без дополнительных поддонов. Но здесь важно соблюсти баланс: слишком жесткое дно деформируется при штабелировании, а мягкое провисает под весом корма. После серии тестов мы остановились на варианте с поперечными ребрами жесткости — они распределяют нагрузку без перерасхода материала.

Выбор материалов: почему не все полипропилены одинаковы

Многие заказники требуют 'плотность не менее 80 г/м2' — это классическое заблуждение. Гораздо важнее ориентация волокон и степень вытяжки. На нашем заводе в Liaobu Town мы тестировали 12 марок сырья прежде чем нашли оптимальное соотношение. Корейский PP-6012 показал лучшую стойкость к истиранию, но хуже держал ультрафиолет. Пришлось разрабатывать композитный состав с добавками.

Отдельная история — ручки. Петельные рвутся при 15 кг, в то время как вставные выдерживают до 25 кг. Но здесь есть нюанс: если делать отверстия под ручки слишком близко к краю — мешок рвется по перфорации. Мы прошли через три партии брака прежде чем вычислили оптимальное расстояние — не менее 4 см от края для мешков объемом до 20 кг.

Регенерат — отдельная боль. Некоторые поставщики предлагают 'экономичные решения' с 30% добавкой вторичного сырья. Но после жалоб на запах от корма пришлось ужесточить контроль: теперь только первичный гранулят с сертификатом пищевого допуска. Кстати, именно поэтому мы увеличили площадь производства — нужно место для карантинного хранения сырья.

Технологические особенности производства

Экструзия — это только начало. Главное происходит на стадии резки и запайки. Автоматические линии на https://www.gdokpackaging.ru настроены на точность ±0.3 мм, но даже это иногда недостаточно. Например, для мешков с клапаном приходится делать поправку на усадку материала после термообработки.

Система охлаждения швов — тот элемент, на котором экономят 90% производителей. А зря: без принудительного воздушного охлаждения полимер кристаллизуется неравномерно. Мы настраивали этот процесс полгода, пока не добились стабильного результата. Сейчас используем японские вентиляционные установки — дорого, но брак уменьшился на 7%.

Контроль качества на площади 50 000 м2 — отдельная задача. Мы разбили производство на 12 секторов, в каждом — свой ОТК. Выборочная проверка каждые 30 минут плюс полный аудит каждой партии. Обнаружили интересное: большинство дефектов появляется не из-за оборудования, а из-за перепадов влажности. Пришлось устанавливать климат-контроль в цехах.

Практические кейсы и ошибки

В 2022 году был показательный случай с поставкой в Финляндию. Заказчик жаловался на разрыв швов при -30°C. Оказалось, проблема в нитях — использовали стандартный полиэстер вместо морозостойкого нейлона. Пришлось перешивать всю партию, но зато теперь у нас есть протокол испытаний для северных регионов.

Еще один урок — история с краской. Хотели сэкономить на пигментах, перешли на более дешевые аналог. Результат: через месяц хранения краска начинала отслаиваться. Вернулись к проверенному поставщику, хотя это увеличило себестоимость на 3%. Зато рекламаций по печати больше не было.

Сейчас тестируем новую систему цифровой маркировки — хотим наносить QR-коды прямо при производстве. Пока сложно с читаемостью на гофрированных поверхностях, но уже есть прогресс. Если получится — сможем предлагать заказчикам полную прослеживаемость каждой единицы продукции.

Экономика производства и рыночные перспективы

Себестоимость мешка на 20% состоит из сырья, на 35% — энергия, остальное — амортизация и труд. Многие не учитывают, что плоское дно требует больше электроэнергии для термоформовки. На нашем производстве в Dongguan City мы решили это установкой солнечных панелей — снизили энергозатраты на 18%.

Рынок смещается в сторону индивидуальных решений. Раньше стандартом считались мешки 5, 10, 20 кг. Сейчас все чаще запрашивают нестандартные объемы — 7,5 кг или 12 кг. Это создает сложности в переналадке линий, но дает конкурентное преимущество.

Интересная тенденция: европейские заказники стали требовать не только пищевой сертификат, но и подтверждение экологичности производства. Пришлось модернизировать систему фильтрации и получить соответствующие документы. Это большие затраты, но без них теперь не выиграть серьезный тендер.

Если анализировать перспективы — будущее за гибридными материалами. Уже сейчас мы экспериментируем с композитами на основе крахмала для биоразлагаемого слоя. Пока дорого и сложно в производстве, но через 2-3 года технология должна выйти на окупаемость. Главное — не повторять ошибок 2020 года, когда мы слишком рано бросились на рынок 'эко-упаковки' без должной подготовки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

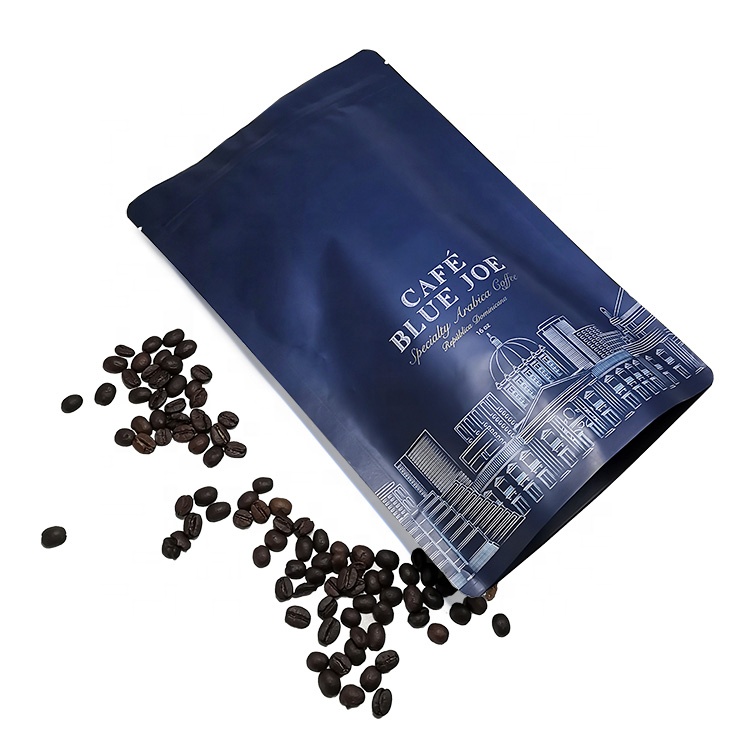

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды -

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет -

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка. -

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке

Изготовленные на заказ печатные биоразлагаемые компостируемые пакетики для кофе и чая Pla в стоячей упаковке -

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе -

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок -

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией

Индивидуальная упаковка пищевых добавок, небольшая упаковка кофейных зерен, стоячие мешочки, сумка белого цвета с застежкой-молнией -

Пакет с застежкой-молнией и прозрачным окном, ламинированный, для упаковки вяленой говядины, стерилизационный пакет для пищевых продуктов

Пакет с застежкой-молнией и прозрачным окном, ламинированный, для упаковки вяленой говядины, стерилизационный пакет для пищевых продуктов -

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии

Индивидуальный дизайн перерабатываемого и экологически чистого бумажного пакета с квадратным дном для кофейных зерен на молнии -

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет

Изготовленные на заказ коричневые бумажные мешки Kraft из крафт-бумаги с логотипом Ok для упаковки продуктов питания/закусок/печенья/конфет

Связанный поиск

Связанный поиск- Оптовая масло в коробке завод

- Поставщики упаковочных пакетов

- Высокое качество крафт-бумажные пакеты с окном завод

- Рулонная пленка

- Производители пакетов для корма для домашних животных с застежкой-молнией

- Высокое качество биоразлагаемых крафт-бумажных пакетов завод

- Поставщики рулонов пленки из алюминиевой фольги

- Высокое качество плоское дно zip lock пакеты для вторсырья поставщиков

- Оптовые тисненые вакуумные пакеты

- Оптовые поставщики мешков для корма для домашних животных