Поставщики мешков с двойным дном

Когда слышишь про поставщиков мешков с двойным дном, первое, что приходит в голову — это просто мешки с дополнительным слоем. Но на деле тут кроется масса нюансов, которые мы годами разгребали на реальных поставках. Многие ошибочно считают, что двойное дно — это лишь прочность, хотя на самом деле это сложная система перераспределения нагрузки, особенно критичная при штабелировании.

Технологические тонкости конструкции

В 2021 году мы столкнулись с партией, где производитель сэкономил на армировании углов. Внешне мешки выглядели идеально, но при вертикальной нагрузке в 800 кг нижний слой начинал 'плыть'. Пришлось в экстренном порядке перерабатывать техкарты вместе с инженерами ООО Дунгуань Окхуади — их полигон в промышленной зоне Zhuyuan позволяет тестировать нагрузки до 2 тонн.

Ключевой момент — не просто дублирование материала, а разнесение точек напряжения. В удачных образцах внутренний контур смещен на 15-20 мм относительно внешнего, при этом оба слоя имеют разную плотность плетения. Кстати, у китайских коллег это получилось реализовать через каландрирование полотна на этапе экструзии.

Особенно показательны случаи с сыпучими материалами переменной влажности. Например, для минеральных удобрений мы в итоге остановились на комбинации полипропилен + ламинированный полиэтилен в нижней секции. Недешево, но после инцидента с разрывом при транспортировке в Мурманск пришлось пересматривать стандарты.

Логистические риски и их минимизация

Морские перевозки — отдельная головная боль. В 2022 году контейнер с партией 5000 мешков прибыл в порт Восточный с деформацией 30% упаковки. При разборе выяснилось: производитель не учёл перепады влажности в трюме, где конденсат скапливался именно в зоне дна. Пришлось разрабатывать систему вентилируемых поддонов.

Сейчас всегда проверяем, чтобы в спецификациях было указано антистатическое покрытие для внутреннего слоя. Это кажется мелочью, но при перевозке полимерных гранул статический заряд может достигать 15 кВ, что приводит к слипанию слоёв и последующему расслоению.

Особенно важно учитывать климатические особенности России. Для северных регионов добавляем морозостойкие пластификаторы — обычный полипропилен при -40°C становится хрупким как стекло. Здесь опыт поставщиков мешков с двойным дном из Guangdong оказался бесценен: их лаборатория моделирует условия от +50°C до -60°C.

Экономика производства: где можно, а где нельзя экономить

Первая ошибка новичков — попытка сэкономить на системе замков. Видел образцы, где двойное дно было, но фиксирующие клапаны выполнены по упрощённой схеме. Результат — содержимое работает на разрыв в точках крепления. У поставщиков мешков с двойным дном с опытом всегда сдвоенные клапаны с перекрёстной строчкой.

Интересный кейс был с пищевой продукцией: заказчик требовал снизить стоимость на 15%. Убрали UV-защиту с внутреннего слоя — через полгода получили рекламации от сети супермаркетов. Оказалось, что под воздействием света в складах с панорамным остеклением внутренний слой деградировал, хотя внешне мешки выглядели нормально.

Сейчас всегда настаиваем на полном цикле испытаний. Например, на площадке ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика в Dongguan тестируют упаковку на вибростендах, имитирующих 2000 км перевозки по российским дорогам. Без этого любые спецификации — просто цифры на бумаге.

Региональные особенности спроса

В Сибири исторически предпочитают мешки с запасом прочности +40% к нормативу. Объяснение простое: зимой грузчики работают в толстых перчатках, цепляют крюками — обычные петли не выдерживают. Пришлось разрабатывать усиленные варианты с двойной прошивкой.

Для Дальнего Востока критична стойкость к солёному воздуху. Стандартный полипропилен за сезон теряет 12% прочности. Решение нашли в соэкструзии с добавлением стабилизаторов — технологию подсмотрели у корейских коллег, но адаптировали под российские стандарты.

Любопытно, что в Европе часто экономят на толщине внутреннего слоя — у них более аккуратная логистика. Наш опыт показывает: для российских условий минимальная толщина внутреннего контура должна быть 120 мкм, даже если по расчётам хватает 80.

Перспективы развития технологии

Сейчас экспериментируем с 'умными' метками, вплетаемыми между слоями. RFID-чипы позволяют отслеживать не просто партию, а каждый мешок по отдельности. Особенно актуально для фармацевтики, где нужна сквозная прослеживаемость.

На базе https://www.gdokpackaging.ru тестируем биаксиально-ориентированные плёнки — они дают прирост прочности без увеличения массы. Но есть нюанс: оборудование требует перенастройки под каждый тип сырья. Пока удалось добиться стабильных результатов только для полимеров определённой вязкости.

Следующий шаг — разработка самозатягивающихся узлов в системе двойного дна. Прототипы уже показывают на 30% лучшее распределение нагрузки при падении. Но серийное внедрение упирается в стоимость — нужно модернизировать всё швейное оборудование.

В итоге понимаешь: выбор поставщиков мешков с двойным дном — это не про цену за штуку, а про совокупность технологических, логистических и эксплуатационных факторов. И главный показатель — не красивые образцы, а статистика отказов после года реальной эксплуатации.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой

Пищевой класс пластиковые мешки для риса вакуумные запечатаны цифровой печати безопасности особенность с ручкой -

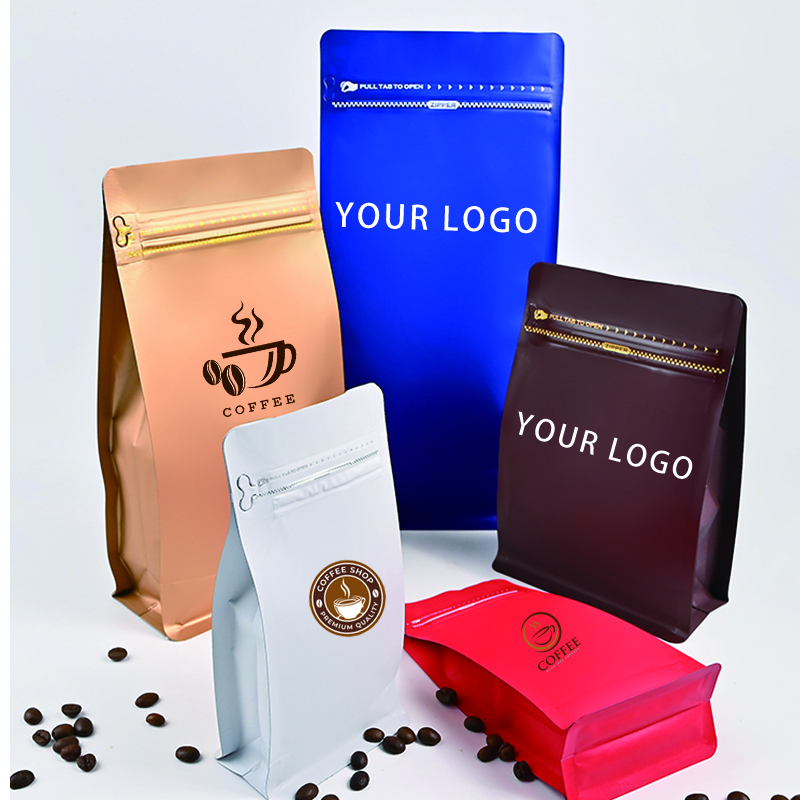

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов -

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией -

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE -

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды

Настраиваемые жареные кофейные зерна 1 кг с боковыми вставками, напечатанные пластиковые пакеты OEM для упаковки кофе и еды -

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки встать сумка пластиковые мешки для белка порошок

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки встать сумка пластиковые мешки для белка порошок -

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

Связанный поиск

Связанный поиск- Поставщики высококачественных двойных пакетов на молнии

- Высококачественные производители мешков для риса с плоским дном

- Высокое качество кофе упаковка завод

- мешок в коробке 20л

- Производители пакетов с вытекающим соком

- пакет для грудного молока с обрезанным носиком

- Высокое качество перерабатываемых мешков для кофе завод

- Завод по производству пакетов с плоским дном

- Поставщики пакетов с подставкой

- Высокое качество мешок-в-коробке 5L завод