Поставщики мешков с плоским дном для орехов

Когда речь заходит о плоскодонных мешках под орехи, многие сразу думают о стандартных решениях — мол, главное герметичность да прочность. Но на деле здесь кроется десяток подводных камней, о которых узнаёшь только после пары неудачных заказов. Например, не все учитывают, как поведёт себя полипропилен при длительном контакте с грецким орехом высокой жирности, или почему поставщики мешков с плоским дном иногда настаивают на дополнительной ламинации, хотя заказчик пытается сэкономить.

Критерии выбора мешков для ореховой продукции

Сначала я тоже ориентировался на базовые параметры: толщина материала, наличие усиленных швов, устойчивость к разрыву. Пока не столкнулся с партией мешков, которые отлично прошли лабораторные тесты, но на складе с температурными перепадами стали ломкими по углам. Оказалось, проблема в добавках к полимеру — некоторые поставщики мешков с плоским дном экономят на стабилизаторах УФ-излучения, что для орехов фатально: ультрафиолет запускает окисление жиров даже через упаковку.

Сейчас всегда проверяю, чтобы в составе был полипропилен с маркировкой BOPP — он хоть и дороже, но не желтеет со временем и сохраняет барьерные свойства. Особенно критично для кедровых орехов и фундука, где малейшее проникновение кислорода убивает вкус. Кстати, многие недооценивают важность статического рассеивания — без антистатической обработки мешки собирают пыль на конвейере, что для премиального сегмента недопустимо.

Один из удачных примеров — сотрудничество с ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика. Их производственная площадка в промышленной зоне Zhuyuan позволяет контролировать полный цикл: от гранулята до печати на мешках. Заметил, что они используют соэкструзионные технологии — когда несколько слоёв материала сплавляются в процессе литья. Для орехов это даёт двойную выгоду: внутренний слой с низкой адгезией не прилипает к ядрам, а внешний с высокой жёсткостью сохраняет форму паллетирования.

Особенности конструкции плоскодонных мешков

Плоское дно — это не просто удобство складирования. В случае с грецкими орехами оно предотвращает точечную нагрузку на швы, которая возникает в традиционных мешках-подушках. Но здесь есть нюанс: если угол отгиба слишком острый, при заполнении на автоматической линии образуются ?карманы?, где застревают обломки скорлупы. Пришлось настраивать оборудование с инженерами https://www.gdokpackaging.ru — увеличили угол раскрытия до 120 градусов и добабили фальцовку по бокам.

Часто спрашивают, нужны ли перфорации в мешках для обжаренных орехов. Ответ неоднозначный: с одной стороны, без вентиляции конденсат испортит хрусткость, с другой — любое отверстие снижает защиту от влаги. Мы нашли компромисс — микроперфорация в зоне дна, но только если мешки хранятся на деревянных паллетах с просветами. Кстати, у китайских производителей часто встречается ошибка — они делают перфорацию по всей площади, что для российского климата с резкой сменой влажности неприемлемо.

На заводе в Dongguan City обратил внимание на любопытный тест: заполненные мешки сбрасывают с высоты 1.5 метра на бетон, после чего проверяют не только целостность швов, но и устойчивость дна к деформации. Для миндаля это особенно актуально — его ядра тяжелее арахиса, и стандартные 90 г/м2 тут не работают. Пришлось переходить на 120 г/м2 с армирующей сеткой внутри слоёв.

Логистика и складирование

Площадь завода превышает 50 000 квадратных метров — это не просто цифра для рекламы. Когда заказ идёт под сезон (например, к Новому году для фисташек), возможность хранить сырьё и готовую продукцию в одном месте сокращает сроки на 30%. Но важно, чтобы складские помещения соответствовали нормам для пищевой упаковки — отдельные зоны для полимерных гранул, контроль влажности на уровне 50-60%. У ООО Дунгуань Окхуади это реализовано через систему климат-контроля в каждом цеху.

С паллетированием тоже не всё очевидно. Стандартные схемы подходят для мешков до 25 кг, но когда мы пробовали фасовать обжаренный кешью в 40-килограммовые мешки, нижние ряды на паллете деформировались через неделю. Решение нашли в комбинированной упаковке — плоское дно усилили П-образными вставками из плотного картона, которые берут на себя часть нагрузки. Не идеально, но дешевле полного перехода на мешки с деревянными поддонами.

Морозостойкость — отдельная тема. При -20°C некоторые полипропилены становятся хрупкими, что для сибирских поставок катастрофа. Пришлось добавлять в рецептуру эластомеры, хотя это удорожает себестоимость на 12-15%. Зато после двух зимних поставок в Красноярск — ноль рекламаций.

Печать и маркировка

Сначала мы экономили на печати — делали одноцветные логотипы, пока не столкнулись с подделками. Монохромную этикетку легко воспроизвести, а полноцветную с градиентами уже нет. Перешли на флексопечать в 6 красок, хотя это требовало согласования с каждым поставщиком мешков с плоским дном. На gdokpackaging.ru технически могли реализовать даже микротекст для защиты, но это выходило за рамки бюджета.

Важный момент — миграция красителей. Для орехов это критично: жиры вытягивают пигменты из плёнки, особенно если используется толуольные краски. Теперь всегда запрашиваю сертификаты соответствия ТР ТС 005/2011 — без них даже не рассматриваю вариант. Кстати, европейские нормы здесь строже, но для внутреннего рынка пока хватает и российских.

QR-коды на мешках — казалось бы, мелочь. Но когда попробовали нанести их термотрансфером, столкнулись с проблемой: при трении во время транспортировки часть кодов становилась нечитаемой. Вернулись к трафаретной печати с защитным лаком, хотя это ограничивало нас в размере батчей — минимальный заказ от 50 тысяч штук.

Экономика и переговоры

Ценообразование у поставщиков плоскодонных мешков часто напоминает чёрный ящик. Один называет 3 рубля за штуку, другой — 5, при схожих характеристиках. Разобрался, что разница в системе скидок: некоторые включают в стоимость доставку до порта, другие — нет. У ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика прозрачная схема: базовый прайс плюс логистика по фактическим расходам. Не дешевле всех на рынке, зато нет сюрпризов в виде внезапных таможенных сборов.

Сейчас договариваемся о поставке мешков с кислородным барьером для упаковки макадамии. Технология новая, и не все производители готовы давать гарантии на барьерные свойства после шестимесячного хранения. Пришлось заказывать пробную партию с ускоренными испытаниями — держим в термокамере при +40°C и контролируем проникновение кислорода каждые две недели. Пока результаты обнадёживают, но итоги подведём только через месяц.

Выводы за десять лет работы: не существует универсального решения для всех типов орехов. Для арахиса подойдёт стандартный плоскодонный мешок, а для кедрового ореха нужна многослойная структура с EVOH-барьером. И главное — выбирать не по цене, а по готовности поставщика адаптироваться под конкретные задачи. Как раз в https://www.gdokpackaging.ru это поняли — прислали технолога на наш склад, чтобы оценить условия хранения перед запуском производства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией -

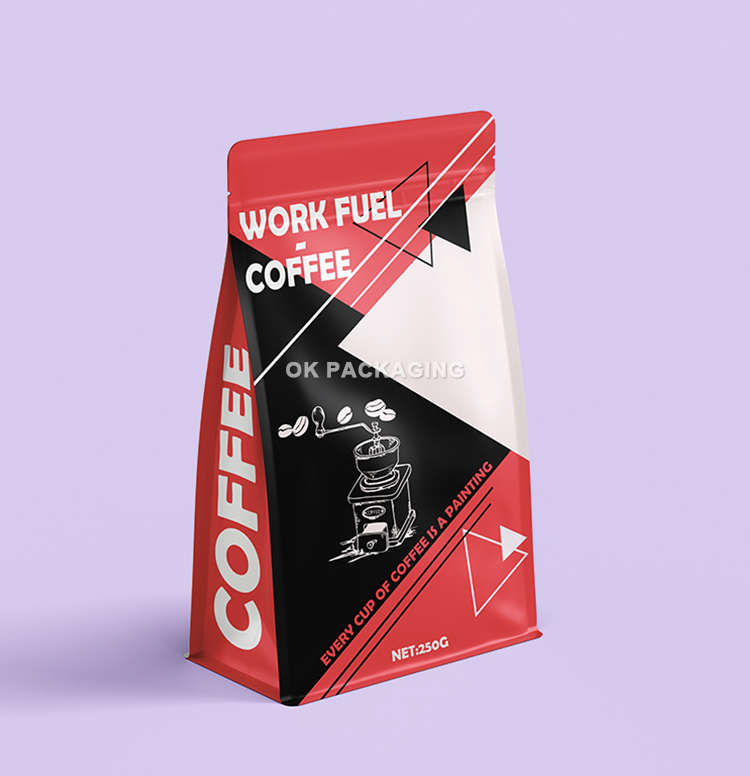

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном

Индивидуальная печать на молнии для кофе, еды, сумка с плоским дном, стоячая сумка с пряжкой, запечатыванием и клапаном -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты

Индивидуальный печатный логотип Упаковка для одежды Сумка-молния Слайд-застежка-молния Футболка Нижнее белье Матовая матовая упаковка Одежда Пластиковые пакеты -

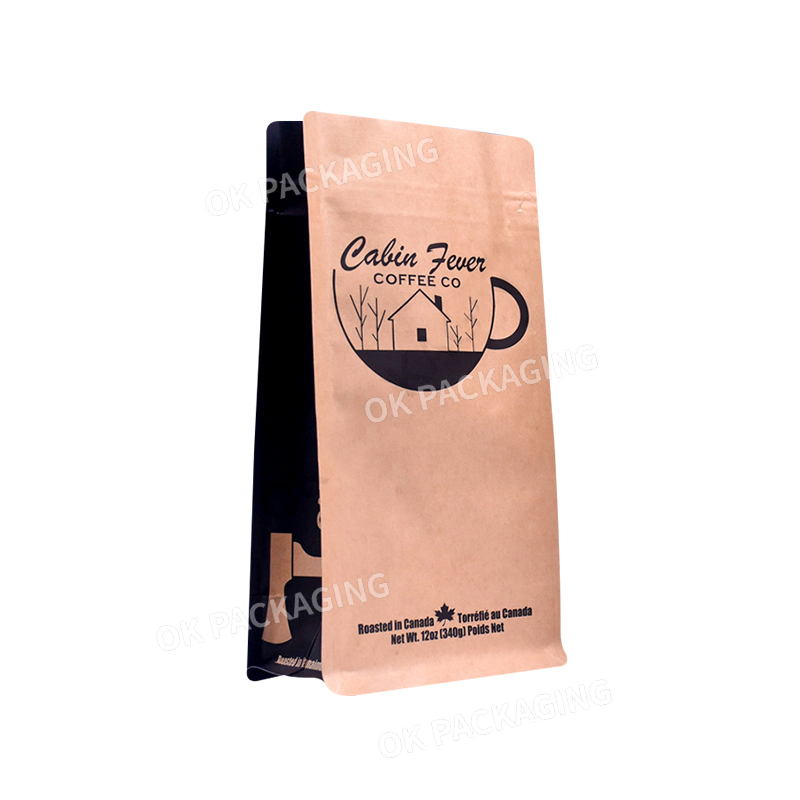

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая -

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок

Плоское дно молнии мешок Ziplock печенья еды встать мешок пластиковый упаковка майлар мешок -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Связанный поиск

Связанный поиск- Поставщики стоячих мешков для кофе с застежкой-молнией

- Пакет с носиком для младенцев

- Высококачественные асептические пакеты

- кофейный пакет с клапаном

- Оптовые заводы по производству пакетов из алюминиевой фольги

- Производители оптовых мешков для порошка с плоским дном

- Оптовая перерабатываемая плоское дно зип-лок пакеты завод

- Поставщики мешков с плоским дном

- Высококачественные поставщики мешков для упаковки корма для домашних животных

- Производители пакетов с плоским дном