Производители асептических пакетов в коробке

Когда слышишь 'асептические пакеты в коробке', многие сразу представляют стерильные цеха с роботами — на деле же даже у крупных игровов вроде ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика процесс напоминает ювелирную работу с постоянными компромиссами. За последние пять лет я убедился, что ключевая ошибка новичков — гнаться за идеальной стерильностью в ущерб герметичности слоёв. Помню, как мы в 2020-м переборщили с антимикробной пропиткой внутреннего слоя — пакеты для молочной продукции начали расслаиваться при вибрации во время транспортировки. Пришлось срочно ехать на производственную линию в Dongguan City, где инженеры показывали, как тонко настроить температурный режим спайки алюминиевого барьера.

Технологические нюансы, которые не пишут в спецификациях

На площадке в 50 000 м2 в промышленной зоне Zhuyuan постоянно сталкиваешься с парадоксами. Например, многослойная структура асептических пакетов требует разной скорости подачи полиэтилена и фольги — если синхронизация нарушена даже на 0.3 секунды, появляются микроскопические поры. Лаборатория качества ООО Дунгуань Окхуади фиксирует такие дефекты только при 40-кратном увеличении, но на практике партию могут забраковать из-за изменения давления в фасовочной машине клиента.

Особенно сложно с совместимостью чернил для маркировки и стерилизующими растворами. Один раз пришлось полностью менять поставщика UV-красок после того, как надпись 'сок прямого отжима' расплывалась при контакте с пероксидом водорода. При этом европейские стандарты требуют, чтобы чернила выдерживали автоклавирование — но в реальности производители часто идут на хитрость, нанося маркировку поверх ламинации.

Сейчас экспериментируем с биополимерными модификациями — не для 'зелёного' пиара, а потому что традиционный полипропилен даёт усадку при резких перепадах температур. В логистике это выливается в брак до 7%, особенно при перевозке в контейнерах через климатические зоны. Кстати, на https://www.gdokpackaging.ru до сих пор нет подробных данных по этой проблеме, хотя в техподдержке регулярно консультируют по вопросам термостойкости.

Оборудование: где экономить нельзя

После нашего провала с китайской линией розлива в 2019 году понял: производители асептических пакетов должны тестировать упаковку на том же оборудовании, что используется у заказчика. Мы тогда сэкономили на адаптации клапанов дозирования — в результате немецкая машина Bosch с датчиками оптического контроля отвергала каждый третий пакет из-за разницы в 0.1 мм по высоте шва.

Сейчас в Liaobu Town специально держат три типа тестовых установок: для вязких продуктов (йогурты), для жидких (молоко) и для газосодержащих (кефир). Разница в давлениях при фасовке достигает 2.5 атмосфер, что критично для целостности угловых сварных швов. Кстати, именно углы — самое слабое место даже у дорогих скандинавских аналогов.

Недавно пришлось модифицировать систему подава рулонной заготовки — оказалось, при скорости свыше 120 пакетов в минуту возникает электростатический эффект, притягивающий микрочастицы пыли к зоне спайки. Решили установкой ионизаторов, хотя изначально проектное бюро уверяло, что это избыточная мера.

Сырьё: между ГОСТ и реальными возможностями

Алюминиевый барьер толщиной 6.3 мкм — стандарт для соковой упаковки — постоянно становится яблоком раздора между технологами и закупщиками. Когда в 2021 цены на алюминий взлетели на 40%, многие производители асептических пакетов в коробке перешли на 5.7 мкм с компенсацией за счёт адгезивных слоёв. Мы в Окхуади сначала сопротивлялись, но после тестов с мёдом и pulp-соками пришли к гибридному решению: для кислых продуктов оставляем 6.3, для нейтральных — 5.7.

С полиэтиленом низкой плотности (LDPE) ещё сложнее — российские НПЗ часто не выдерживают стабильность показателя MFR. Приходится закупать партии у трёх поставщиков одновременно и смешивать в определённой пропорции прямо на экструдере. Это конечно снижает повторяемость характеристик, зато предотвращает обрыв полотна при высокоскоростном формовании.

Сейчас тестируем корейские добавки для повышения кислородного барьера — не уверен, что это даст экономический эффект, но как минимум позволит сократить толщину фольги на 0.2 мкм без потери защитных свойств. В лаборатории уже видны положительные результаты по миграции металлов в продукт.

Логистические нюансы, о которых молчат менеджеры

Площадь завода в Дунгуане позволяет хранить до 2000 паллет одновременно, но летом 2022 столкнулись с курьёзной проблемой: при температуре в складе выше 28°C клей между слоями начинал полимеризоваться раньше срока. Пришлось экстренно устанавливать климат-контроль в зоне хранения готовой продукции — проект окупился за полгода за счёт снижения рекламаций.

Ещё один момент — транспортировка рулонов в картонных гильзах. Европейские клиенты требуют деревянные катушки, но их стоимость съедает 15% маржи. Нашли компромисс: используем картон с полиуретановыми вставками, хотя это усложняет погрузку — вилочные погрузчики должны захватывать строго под углом 90 градусов.

Кстати, на сайте gdokpackaging.ru до сих пор нет раздела с рекомендациями по хранению — хотя по опыту знаю, что 30% повреждений происходит именно на этапе складирования у дистрибьюторов. Надо бы им предложить добавить памятку по температурным режимам.

Перспективы и тупиковые ветви развития

Сейчас все говорят о мономатериалах — но для асептических пакетов в коробке это пока утопия. Пробовали заменить алюминий металлизированными напылениями, но барьерные свойства падают на 40% при относительной влажности выше 70%. Хотя для короткосрочных продуктов (сок на разлив) уже есть рабочие прототипы.

Более реальное направление — умные индикаторы порчи. Встраивали в структуру пакета термохромные микрокапсулы — технология срабатывает при росте бактерий, но удорожает себестоимость на 12%. Для премиального сегмента возможно пойдёт, хотя массовый рынок явно не готов.

Сейчас наблюдаю за японскими разработками с наноцеллюлозой — материал даёт интересные показатели по прочности, но абсолютно несовместим с УФ-стерилизацией. Возможно, через 2-3 года решат эту проблему, тогда действительно получим прорыв.

В целом же, производство асептических пакетов остаётся искусством баланса между стоимостью, технологичностью и реальными условиями применения. И те, кто это понимают — как в ООО Дунгуань Окхуади — будут держаться на рынке даже в периоды кризисов перепроизводства.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

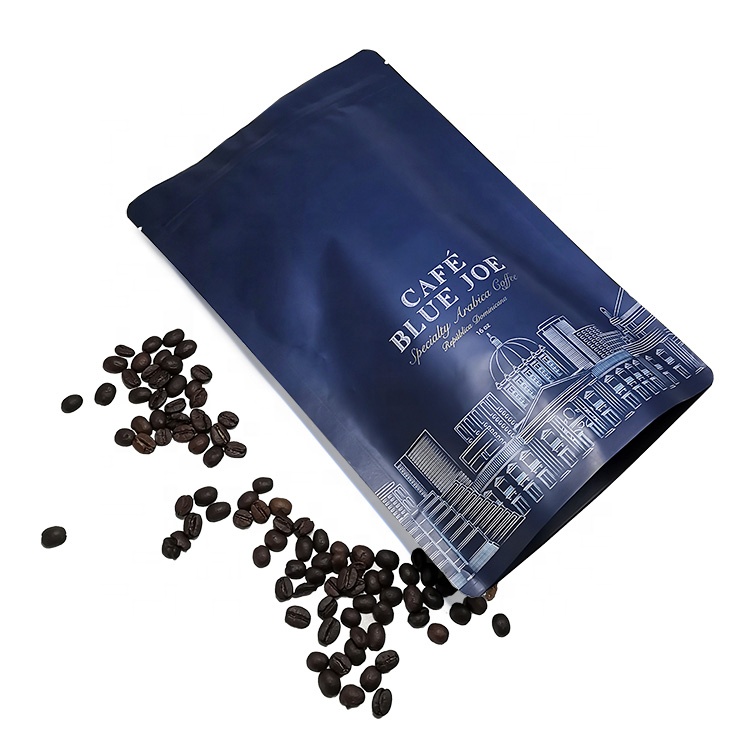

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок

C off E мешок упаковка оптом клапан кофейные пакеты оптовая продажа плоский дно мешок -

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе

полиэтиленовый пакет майларовый пластик 250 шт. 500 шт. мешочки с плоским дном для кофейных зерен для упаковки кофе -

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок -

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет -

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей -

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания

Изготовленная на заказ Рулонная пленка для упаковки чипсов, шоколадного печенья и продуктов питания -

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом -

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок

Заказные печатные пакеты с носиком для пищевых продуктов от фабрики-поставщика устойчивые к запахам пакеты для упаковки жидких закусок -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Связанный поиск

Связанный поиск- Оптовые производители крафт-бумажных пакетов с плоским дном

- Высококачественные поставщики коробочных пакетов для сока

- Высококачественные производители пластиковых пакетов

- Поставщики высокого качества оконные крафт-бумажные пакеты

- Оптовые поставщики пакетов для кофе

- Производители оптовых пакетов с носиком для соуса

- Рулоны пленки для ламинирования оптом

- Производители стоячих пакетов с зип-локом

- Производители масла в коробке

- Высококачественные производители самозапечатывающихся пакетов