Производители вакуумных пакетов

Когда слышишь 'производители вакуумных пакетов', сразу представляются гигантские автоматизированные линии — но на деле даже у китайских фабрик вроде ООО Дунгуань Окхуади 50% успеха зависит от того, как техники настраивают температурный режим спайки пленки. Помню, как мы в 2019 теряли партию из-за перекалибровки датчиков влажности — клиент из Новосибирска тогда вернул 12 паллет, хотя по ГОСТу дефект был на грани допустимого.

География производства: почему Донгуань?

В Лиаобу есть промышленная зона Чжуюань — там концентрация производителей упаковки как в немецком Дюссельдорфе, только масштабы другие. Завод ООО Дунгуань Окхуади там не случайно: 50 000 кв метров это не про 'премиум-класс', а про логистику. Когда делаешь вакуумные пакеты для мясокомбината, важно чтобы от пресс-форм до погрузочных доков было 200 метров, а не 2 км — иначе термоусадочная пленка успевает набрать влагу.

Мы как-то считали: из-за неправильной планировки цеха в Фошанье потери на перемотке пленки достигали 7%. Здесь же смогли снизить до 1.5% за счет расположения экструдеров ближе к участку ламинации. Кстати, про производители вакуумных пакетов часто забывают, что алюминиевый слой в мультислойных пакетах требует отдельной вентиляции — у них на сайте gdokpackaging.ru видно, как организованы вытяжки над станками.

Вот этот момент с вентиляцией — кажется мелочью, но именно он отличает профи от тех, кто просто купил итальянское оборудование. У нас был случай, когда из-за плохой вытяжки на пакетах для кофе появлялись микротрещины в ламинации. Пришлось переделывать всю систему воздуховодов, хотя изначально проект утверждали 'по евростандартам'.

Сырье и его подводные камни

PET/AL/PE — классика, но если брать алюминиевый слой тоньше 7 микрон, пакеты для заморозки рыбы начинают пропускать кислород через 4 месяца. Проверяли на партии для камчатского завода: при 9 микронах герметичность держалась 11 месяцев, но себестоимость росла на 18%. Клиент в итоге выбрал компромиссный вариант с усиленным полиэтиленовым слоем.

Сейчас многие производители вакуумных пакетов переходят на соэкструзию, но для упаковки медицинских изделий это не всегда подходит. Мы в Окхуади два года экспериментировали с антистатическими добавками — проблема в том, что они снижают адгезию между слоями. Пришлось разрабатывать гибридную технологию с промежуточной обработкой коронным разрядом.

Кстати, про коронный разряд — это не просто 'прогнать через установку'. Надо учитывать влажность в цехе, иначе обработка идет неравномерно. Как-то зимой отгрузили партию пакетов для электроники, а они через неделю начали расслаиваться. Оказалось, из-за отопления влажность упала до 25%, и адгезия нарушилась. Теперь всегда ставим гигрометры на каждом участке.

Оборудование: где можно сэкономить, а где нет

Немецкие экструдеры — это хорошо, но китайские аналоги за последние 5 лет сильно подтянулись. Важно не марка, а как обслуживается шнековый узел. У нас на заводе в Донгуане научились делать калибровку термозон с точностью до 0.3°C — это важнее, чем покупать оборудование за миллионы евро.

Вот конкретный пример: для производства барьерных пакетов нужна точная настройка температуры в зоне ламинации. Если экономить на системе контроля, перерасход клея достигает 22%. Мы через их сайт gdokpackaging.ru показываем клиентам онлайн-мониторинг параметров — это не пиар, а необходимость. Как-то пришлось дистанционно перенастраивать линию для пермского завода, когда у них сломался локальный контроллер.

И да, про 'умные заводы' — это не про то, чтобы поставить роботов. Речь о том, чтобы оператор видел не просто 'давление в норме', а понимал, как изменение влажности сырья повлияет на спайку шва. Мы ввели систему цветовых маркеров для сменных мастеров: желтый — параметры на грани, красный — остановка линии. Просто, но снизило брак на 3%.

Контроль качества: не только герметичность

Все проверяют вакуумные пакеты на разрыв и герметичность, но мало кто смотрит миграцию красителей. Был неприятный инцидент с упаковкой для замороженных ягод — через 2 месяца хранения появился легкий химический запах. Пришлось менять весь пигментный состав, хотя по сертификатам все было в порядке.

Сейчас мы для каждого клиента делаем тесты на совместимость с продуктом. Особенно важно для жиросодержащих продуктов — некоторые полимеры со временем начинают выделять стабилизаторы. Как-то пришлось полностью менять рецептуру для производителя копченой грудинки, хотя изначально пакеты прошли все стандартные испытания.

Кстати, про испытания — многие производители вакуумных пакетов делают их при идеальных условиях. Мы же всегда тестируем с запасом по температуре и влажности. Например, для экспорта в Казахстан добавляем циклы заморозки до -45°C, хотя стандарт -30°C. Да, дороже, зато нет возвратов из-за трещин при транспортировке.

Логистика и хранение: что не пишут в спецификациях

Вакуумные пакеты нельзя хранить рядом с отопительными приборами — это знают все. Но мало кто учитывает, что при перевозке морским контейнером возможен перегрев от солнца. Как-то потеряли 8 паллет из-за того, что контейнер стоял 3 недели в порту Владивостока без вентиляции — пакеты слиплись еще до таможни.

Сейчас мы разработали систему маркировки для складских работников: зеленый треугольник — можно хранить штабелем, красный — только на стеллажах. Кажется ерундой, но после внедрения этой системы повреждения при погрузке сократились на 40%. Кстати, на сайте gdokpackaging.ru есть раздел с рекомендациями по складированию — его сделали после того случая с контейнером.

И еще важный момент: для разных регионов нужны разные условия транспортировки. В Краснодарский край отправляем пакеты с дополнительной термоупаковкой, в Якутию — с защитой от пересыхания. Это увеличивает стоимость на 5-7%, но клиенты понимают — лучше заплатить немного больше, чем получить испорченный товар.

Перспективы и ошибки

Сейчас все говорят про биоразлагаемые материалы, но для вакуумных пакетов это пока проблематично. Пробовали делать партию на основе кукурузного крахмала — герметичность держала максимум 3 месяца. Пришлось вернуться к традиционным композициям, но с уменьшением толщины слоев.

Главная ошибка мелких производителей — пытаться экономить на толщине пленки. Да, можно сделать пакет на 15% тоньше, но при вакуумировании мяса с костями он порвется. Мы всегда советуем клиентам тестовые партии — лучше потерять 2 недели на испытания, чем потом разбираться с рекламациями.

Если смотреть на ООО Дунгуань Окхуади — их сила не в размерах завода, а в том, что они не боятся показывать клиентам производственные процессы. Когда техник может объяснить, почему именно такая температура спайки для пакетов с крабами — это дорогого стоит. В этом и есть разница между просто фабрикой и нормальными производителями вакуумных пакетов.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая -

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой

Пакет для еды на вынос Пакет для фаст-фуда на вынос Индивидуальная печать Пакет для покупок из крафт-бумаги с ручкой -

Пакет с застежкой-молнией, напечатанный на заказ, пакет для орехов, конфет, печенья, пластиковая упаковка, устойчивый пакет

Пакет с застежкой-молнией, напечатанный на заказ, пакет для орехов, конфет, печенья, пластиковая упаковка, устойчивый пакет -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования -

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды -

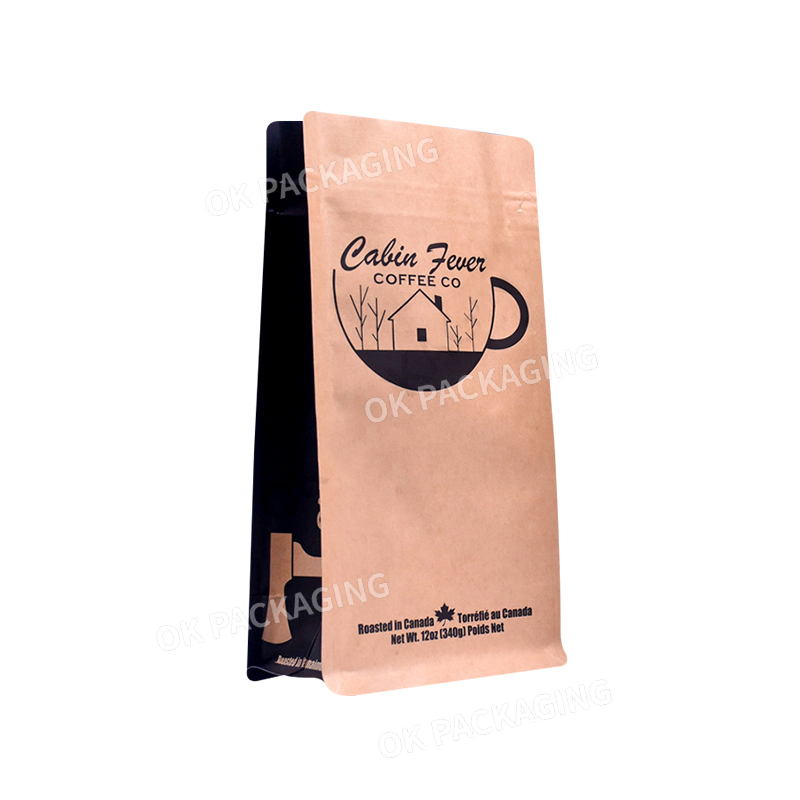

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией.

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией. -

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара -

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Связанный поиск

Связанный поиск- Высококачественные поставщики пакетов для напитков и желе

- Высококачественные производители пакетов с носиком для сока

- Трехсторонний пакет для риса

- Производители масочных пакетов с трехсторонней печатью

- Производители перерабатываемых пакетов для кофе

- Высокое качество стоячие пакеты завод

- Прозрачные пакеты с носиком

- Завод по производству упаковочных пакетов для кофе

- Высокое качество прозрачной пленки рулоны завод

- Заводы по производству упаковочной пленки для пищевых продуктов