Производители коробочных пакетов

Когда слышишь 'производители коробочных пакетов', многие сразу представляют гигантские автоматизированные линии. Но в реальности даже на площадях 50 000 м2 в том же Dongguan ключевым часто оказывается не оборудование, а понимание, как бумага взаимодействует с клеем при разной влажности.

География производства и её парадоксы

Возьмем ту же ООО Дунгуань Окхуади - их расположение в промышленной зоне Zhuyuan казалось бы идеально. Но когда мы в 2022 году запускали там линию картонных упаковок для косметики, столкнулись с сезонным изменением плотности воздуха. Летняя влажность провоцировала деформацию переплетного картона, хотя в спецификациях этого никто не учитывал.

Пришлось фактически заново подбирать параметры прессования. Инженеры из Германии предлагали установить климат-контроль, но это удорожало себестоимость на 17%. В итоге нашли компромисс через модификацию клеевого состава - добавили поливинилацетат с повышенной адгезией. Не идеально, но работает.

Сейчас на https://www.gdokpackaging.ru упоминают площадь завода, но не пишут про такие нюансы. А ведь именно они определяют, будет ли пачкать клапан коробки при температуре выше 30°C.

Сырьё: между экономией и браком

Многие производители коробочных пакетов закупают целлюлозу у одних и тех же поставщиков. Но вот история: в 2021 году китайские фабрики массово перешли на более дешёвую целлюлозу из Вьетнама. Результат - через полгода партия подарочных коробок для ювелирных сетей пошла волной по швам.

Оказалось, в составе была повышенная лигнина, который нестабилен при УФ-лакировании. Пришлось экстренно менять всю логистику сырья, хотя контракты уже были подписаны. Сейчас Окхуади работает с проверенными поставщиками, но маржа из-за этого на 8-9% ниже рыночной.

Особенно критично для многослойных конструкций - там разнородность материалов может вызывать внутренние напряжения. Как-то раз заказчик требовал сочетание мелованной бумаги и крафт-картона - выглядело шикарно, но через две недели хранения углы начинало 'вести'.

Оборудование: мифы о полной автоматизации

Все хотят говорить о роботах-упаковщиках, но в производстве коробочных пакетов до сих пор критичны ручные операции. Например, контроль качества сгибов - автоматика не всегда ловит микротрещины на биговке.

У Окхуади есть немецкая линия Bograma, но на финальной сборке подарочных коробок всё равно сидят люди. Пробовали ставить оптические сканеры - вышло дорого, а ложный брак составлял до 12%. Вернулись к визуальному контролю, просто оптимизировали освещение в цеху.

Ещё момент: производители коробочных пакетов часто закупают оборудование под конкретные типы клея. Когда мы переходили на экологичные составы на водной основе, пришлось перенастраивать всю систему дозирования - температура подачи оказалась критичной для полимеризации.

Логистика как часть технологического процесса

Мало кто учитывает, что транспортировка готовых коробок влияет на качество сильнее, чем некоторые этапы производства. Стандартные паллеты не всегда подходят для многосекционных упаковок - был случай, когда партия для аптечной сети пострадала из-за вибрации в грузовике.

Пришлось разрабатывать специальные прокладки из вспененного полиэтилена. Это добавило 3% к стоимости, но сохранило репутацию. Сейчас в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика используют кастомизированные паллеты для премиальных заказов.

Интересно, что проблемы часто возникают на стыке материалов - например, когда картонная коробка имеет пластиковые вставки. При перепадах температур в трюме самолёта возникают микротрещины. Пришлось вводить дополнительные тесты на термоциклирование.

Экономика незаметных деталей

Себестоимость коробочного пакета на 60% определяется мелочами. Например, использование кашированной бумаги вместо полноценного мелованного картона экономит до 15%, но требует точной настройки резаков.

В Окхуади когда-то пробовали унифицировать все процессы - вышло, что для элитной парфюмерии пришлось делать исключения. Сейчас работают по гибкой системе: базовые линии для массмаркета, отдельные цеха для премиум-сегмента.

Производители коробочных пакетов редко афишируют, но маржинальность в этом бизнесе сильно зависит от обрезков. На 50 000 м2 ежемесячно образуется около 12 тонн обрезков картона - их перепродажа бумажным комбинатам даёт дополнительно 2-3% к прибыли.

Экология против практичности

Спрос на экологичные решения растёт, но не всё так просто. Бумага из вторичного сырца хуже держит сложные вырубки - для фигурных коробок приходится добавлять первичные волокна.

Пытались внедрить полностью перерабатываемые чернила - оказалось, они выцветают на 40% быстрее при прямом освещении. Для винодельческих брендов это неприемлемо. Сейчас ищем компромисс через УФ-фильтры в лаковом покрытии.

Производители коробочных пакетов типа Окхуади вынуждены балансировать между требованиями эко-стандартов и реальными возможностями материалов. Иногда кажется, что проще сделать классическую коробку, но с улучшенной конструкцией - меньше материала, лучше защита.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

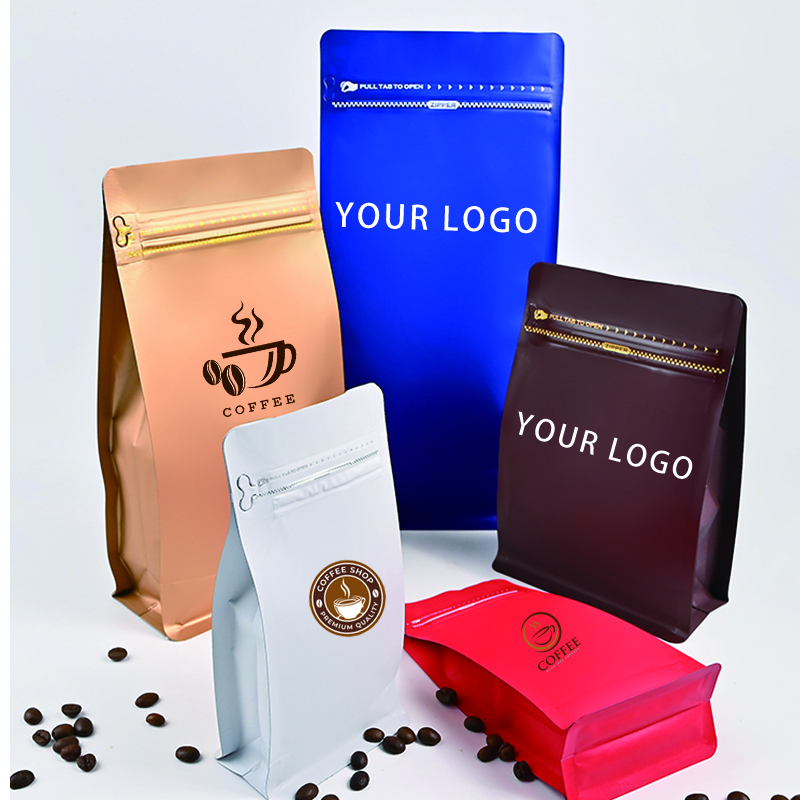

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости

Алюминиевый пакет для слюнявчика в коробке для жидкого вина и напитков Пластиковый пакет в коробке 3л 5л В порядке упаковки для жидкости -

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды

Большая емкость 5 л стоячий мешок с носиком пластиковый складной мешок для питьевой воды -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией -

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты

Оптовая индивидуальная эко-упаковка из алюминиевой фольги с плоским дном, крафт-бумага для кофе, напечатанная на заказ с клапаном, 500 г, 1 кг, кофейные пакеты -

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка.

Изготовленный на заказ кофейный Пакетик с плоским дном и клапаном Подходит для упаковки Кофе / Кофейных Зерен / Кофейного порошка. -

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт

Экологичная упаковка BO Lhasa с клапаном и боковыми складками, перерабатываемые пакеты с индивидуальным принтом для кофейных зерен 250 шт. 500 шт. 1 фунт -

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

Связанный поиск

Связанный поиск- Завод винных пакетов

- Производители пакетов с плоским дном Производители пакетов для сухофруктов и орехов

- Поставщики Кофейные пакеты в коробках

- Производители масочных пакетов с трехсторонней печатью

- вакуумные пакеты для еды

- Оптовые производители асептических пакетов

- Поставщики вакуумных пакетов

- Высококачественные производители индивидуальных пакетов с носиком

- Оптовые поставщики Вставить пакеты с носиком

- Оптовые поставщики стоячих мешков для кофе с молнией