Производители масочных пакетов с трехсторонней печатью

Когда говорят о трехсторонней печати на упаковке для масок, многие сразу представляют простое нанесение краски по трем сторонам. Но в реальности это комплексная задача, где приходится балансировать между технологичностью и экономической целесообразностью. На своем опыте работы с производителями, включая ООО Дунгуань Окхуади, убедился, что ключевая сложность — не в самой печати, а в подготовке материалов и калибровке оборудования.

Технологические нюансы трехсторонней печати

Первый проект по трехсторонней печати мы запускали с использованием стандартных полипропиленовых рукавов. Казалось бы, ничего сложного — но при скорости линии выше 120 штук в минуту краска начинала 'плыть' на углах. Пришлось совместно с технологами ООО Дунгуань Окхуади разрабатывать специальный состав УФ-отверждаемых чернил с повышенной адгезией.

Особенность их производственной площадки в Dongguan — отдельный цех для пробных тиражей. Именно там мы отрабатывали температурные режимы сушки для разных типов пленки. Выяснилось, что для российского климата критичен запас по морозостойкости чернил — образцы, идеально показавшие себя при +23°C, при -15°C давали микротрещины.

Сейчас при заказе масочных пакетов с трехсторонней печатью мы всегда запрашиваем тестовую партию именно под условия транспортировки. Мелочь? Возможно. Но именно такие мелочи отличают рабочую упаковку от брака.

Оборудование и его капризы

На фабрике в Лиаобу стоит немецкая линия с модульной системой печати. Теоретически — можно одновременно наносить до 4 цветов с трех сторон. Практически — при работе с плотностью выше 120 г/м2 начинаются проблемы с точностью регистра. Пришлось разработать ступенчатую систему контроля для каждого рулона.

Интересный момент: при печати логотипов на углах упаковки возникает 'эффект растяжения' — изображение искажается на стыках. Решение нашли нестандартное: предварительная деформация макета с поправкой на кривизну. Для этого на площадке ООО Дунгуань Окхуади держат специализированного дизайнера-технолога — редкая практика для упаковочных производств.

Последняя модернизация в 2023 году затронула систему вырубки окон — теперь можно делать фигурные вырезы без потери качества печати по краям. Но это требует индивидуальной настройки для каждого заказа.

Материалы: от теории к практике

Изначально мы использовали стандартный ламинированный полипропилен 80 мкм. Но для трехсторонней печати пришлось перейти на комбинированные материалы с барьерным слоем — иначе краска проступала на внутреннюю сторону при длительном хранении.

Особенно сложно было с партией для антисептических масок — активные компоненты в составе масок вступали в реакцию с чернилами. В итоге разработали специальное покрытие на основе акриловых смол, которое дополнительно выполняет функцию барьера.

Сейчас тестируем биоразлагаемые пленки — но пока не удается добиться одинакового качества печати на всех трех сторонах. Вероятно, потребуется полностью менять систему подачи чернил.

Контроль качества: где чаще всего ошибаются

Самая распространенная ошибка новичков — визуальная оценка при искусственном освещении. Мы ввели обязательную проверку при дневном свете на специальном стенде. Особенно это важно для медицинской упаковки, где малейшее изменение цвета может сигнализировать о проблемах с стерильностью.

На производстве в Dongguan внедрили систему выборочного контроля каждого десятого пакета с фиксацией параметров печати. Казалось бы, мера очевидная — но многие производители экономят на этом, проверяя только начальные и конечные метры рулона.

Отдельно стоит отметить работу с цветопередачей — при трехсторонней печати неизбежно возникают искажения на стыках. Мы разработали калибровочные шаблоны для разных типов макетов, которые теперь используем для всех заказов.

Экономика производства

При расчете себестоимости многие забывают про коэффициент технологических потерь. Для трехсторонней печати он составляет 7-12% против стандартных 3-5%. Особенно это заметно при небольших тиражах — до 10 000 штук.

Интересный опыт: при заказе пробной партии через сайт https://www.gdokpackaging.ru мы изначально не учли стоимость переналадки оборудования. В итоге себестоимость первых 1000 упаковок оказалась в 2.3 раза выше плановой.

Сейчас рекомендуем клиентам заказывать не менее 50 000 штук — только тогда достигается оптимальное соотношение цены и качества. Меньшие тиражи экономически нецелесообразны из-за высоких постоянных издержек.

Перспективы развития

Сейчас экспериментируем с гибридной печатью — комбинация флексографии и цифровой обработки для сложных графических элементов. Это позволяет сократить время переналадки при смене дизайна.

В планах — адаптация технологии для упаковки респираторов класса FFP2/FFP3, где требования к четкости маркировки особенно строги. Уже есть наработки по контрастной печати на темных материалах.

Основной вызов — не технологический, а кадровый. Специалистов, понимающих специфику именно трехсторонней печати, крайне мало. Приходится обучать самостоятельно, на базе производственной площадки в Dongguan.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски

Пользовательские напечатанные биоразлагаемые молнии пищевой упаковки мешок Zip Lock майлар мешки стоять вверх сумка пластиковые мешки для закуски -

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях.

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях. -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE -

Упаковка для замороженных сухофруктов с индивидуальной печатью. Пакеты-стойки с застежкой-молнией, влагонепроницаемые и не пропускающие запахи, с вашим логотипом.

Упаковка для замороженных сухофруктов с индивидуальной печатью. Пакеты-стойки с застежкой-молнией, влагонепроницаемые и не пропускающие запахи, с вашим логотипом. -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном

Оптовая индивидуальная упаковка для пищевых продуктов из крафт-бумаги коричневого цвета с окном -

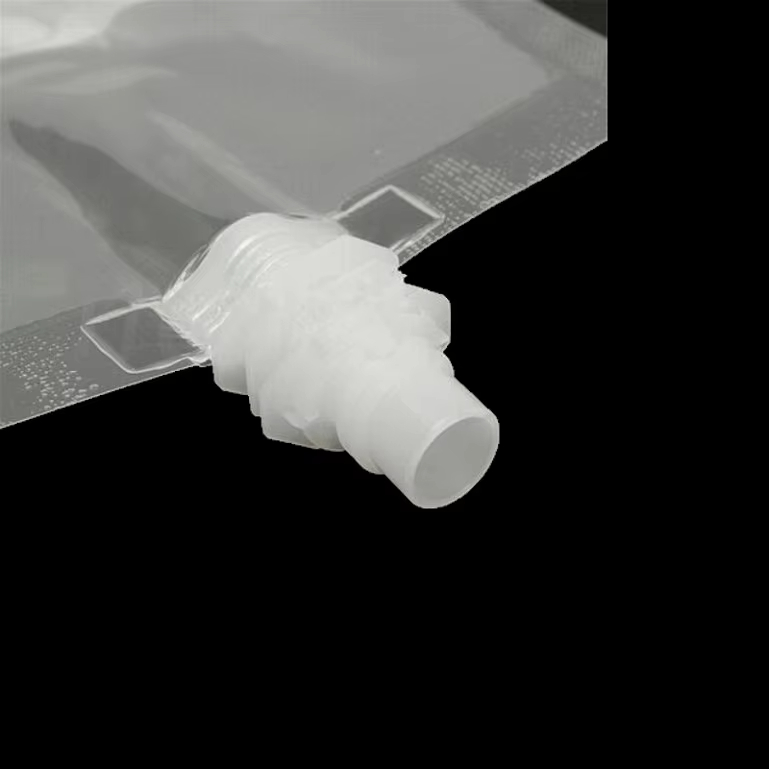

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет

Индивидуально напечатанный пакет с носиком для упаковки напитков, йогурта, сока, пластиковый пакет -

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном

настроить размер 2 унции 8 унций 12 унций натуральная бумага 16 унций крафт-мешок с плоским дном и клапаном -

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Упаковка одежды на заказ, сумка с застежкой-молнией, биоразлагаемая, матовая, черная, матовая, ПВХ, полиэтиленовая, пластиковая, Сумка для одежды на молнии

Связанный поиск

Связанный поиск- Высококачественный производитель пакетов для корма для домашних животных

- кофейный пакет с боковыми складками

- Мешочек с носиком для реторты

- Высокое качество воды мешок завод

- майларовый мешок

- Оптовые производители пищевой упаковочной пленки

- Поставщики Мешки для корма для собак с плоским дном

- Производители высококачественных пакетов с носиком для дезинфицирующих средств для рук

- Поставщики высококачественных бумажных пакетов

- Высокое качество четыре стороны печать кофе мешки поставщиков