Производители мешков для кофе из алюминиевой фольги

Если честно, когда вижу запрос 'производители мешков для кофе из алюминиевой фольги', всегда хочется уточнить: а вы про многослойные ламинаты или про классическую фольгу с полипропиленом? В индустрии до сих пор путают эти понятия, хотя разница в миграции кислорода достигает 30%.

Технологические нюансы, которые не пишут в каталогах

Наш завод в Дунгуане прошел через этап, когда пытались экономить на клеевом составе между слоями. Казалось бы, мелочь - но через полгода у итальянского заказчика вскрылась партия с расслоением фольги. Пришлось экстренно менять весь технологический регламент.

Сейчас используем полиуретановые адгезивы корейского производства, хотя изначально рассматривали немецкие аналоги. Не потому что хуже качество, а из-за логистики - поставки из Европы шли дольше, а на производстве каждый день простоя это тысячи долларов убытков.

Кстати, о толщинах: для средней обжарки берем фольгу 7-8 микрон, для темной - уже 9. Это не прописано в стандартах, но проверено практикой. Более тонкий слой приводит к ускоренной дегазации, хотя визуально разницу заметит только специалист.

Оборудование и его капризы

Наше производство в промышленной зоне Zhuyuan изначально затачивали под японские линии, но в итоге перешли на гибридную схему. Немецкие экструдеры + тайваньские резальные автоматы. Почему? Потому что для кофейных мешков критична точность резки - отклонение даже в 0.3 мм приводит к проблемам с запайкой клапанов.

Особенно сложно с клапанными узлами - тут пришлось полностью перепроектировать систему подачи нетканого материала. Местные инженеры предлагали упрощенное решение, но тесты показали, что при вибрации во время транспортировки такие клапаны начинают пропускать воздух.

Интересный момент: когда увеличили площадь завода до 50 000 м2, обнаружили что поддержание одинаковой влажности в цехах стало проблемой. Для алюминиевой фольги это критично - конденсат на поверхности перед ламинацией сводит на нет все барьерные свойства.

Сырьевая головоломка

С алюминиевой фольгой для кофейной упаковки работает не более 10 прокатных станов в Азии, которые дают стабильное качество. Мы через пробы и ошибки выбрали три завода-поставщика, но продолжаем тестировать новые образцы. Последняя партия из Вьетнама показала хорошие результаты по однородности, но возникли вопросы к сертификации пищевого допуска.

Многие недооценивают важность предварительной обработки поверхности фольги. Без коронного разряда адгезия с полимерными слоями падает на 40%, а значит весь мешок для кофе быстрее теряет герметичность. Проверяли на ускоренных испытаниях - разница в сроке годности достигает 3 месяцев.

С полиэтиленом для внутреннего слоя вообще отдельная история. Для разных сортов кофе нужна разная химическая инертность - для арабики один состав, для робусты с более высоким содержанием масел уже требуется модификация. Это не то чтобы секрет, но в открытых спецификациях такие детали редко прописывают.

Контроль качества как философия

В ООО Дунгуань Окхуади внедрили систему выборочного контроля каждой десятой единицы в партии. Кажется избыточным, но именно так поймали дефект сварочных швов на партии в 50 тысяч штук. Оказалось, вышел из строя датчик температуры на одном из десятка аппаратов.

Самое сложное - тестирование на миграцию. Лабораторные условия не всегда отражают реальные условия транспортировки, поэтому параллельно ведем натурные испытания. Отправляем образцы в Бразилию и обратно, отслеживая изменения. Дорого, но необходимо.

Недавно добавили тест на устойчивость к ультрафиолету - выяснилось, что при длительном хранении на складах с остеклением в крыше некоторые виды чернил выцветают неравномерно. Для премиального сегмента это важно, хотя на функциональность не влияет.

Логистические вызовы

Когда площадь производства превысила 50 000 м2, пришлось полностью пересматривать систему складирования. Рулоны алюминиевой фольги требуют особых условий - вертикальное хранение, определенная влажность, защита от механических повреждений.

С готовыми мешками для кофе из алюминиевой фольги еще интереснее - их нельзя складывать высокими стопками, иначе деформируется клапан. Пришлось разрабатывать специальные стеллажи, хотя изначально казалось что это лишние затраты.

Морские перевозки - отдельная головная боль. Контейнеры должны быть с климат-контролем, иначе перепады температуры и влажности в трюме сводят на нет все наши усилия по созданию идеального барьерного слоя. Был печальный опыт с поставкой в Южную Америку - пришлось компенсировать убытки.

Эволюция требований рынка

За последние пять лет запросы изменились кардинально. Если раньше главным был срок годности, то сейчас добавляются экологичность (хотя с алюминием это сложно), возможность вторичной переработки, индивидуальный дизайн.

Стандартные решения уже не работают - каждый крупный обжарщик хочет уникальные размеры, особые клапаны, специфическую перфорацию. Приходится постоянно адаптировать оборудование, что сказывается на себестоимости.

Интересно наблюдать как меняется отношение к толщине материала. Раньше гнались за минимальными показателями, сейчас чаще запрашивают усиленные варианты - особенно для зерен темной обжарки, которые более хрупкие.

Перспективы и тупиковые ветки

Экспериментировали с биоразлагаемыми покрытиями - пока неудачно. Либо барьерные свойства хуже, либо стоимость в 2.5 раза выше. Возможно, через пару лет технологии догонят потребности рынка.

Автоматизация упаковки мешков в транспортную тару - вот где реальный прорыв. Разрабатываем с местными инженерами систему, которая сокращает ручной труд на 70%. Пока тестовые образцы работают стабильно, но до серийного внедрения еще далеко.

Самое сложное - найти баланс между ценой и качеством. Можно сделать идеальный мешок из алюминиевой фольги, но его стоимость будет неприемлема для рынка. Поэтому постоянно ищем оптимум - где теряем в совершенстве, но выигрываем в доступности без критичного ущерба для функциональности.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак

Самая продаваемая упаковка для корма для домашних животных, влагостойкая, с защитой от запаха, с боковыми складками, для упаковки корма для собак -

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

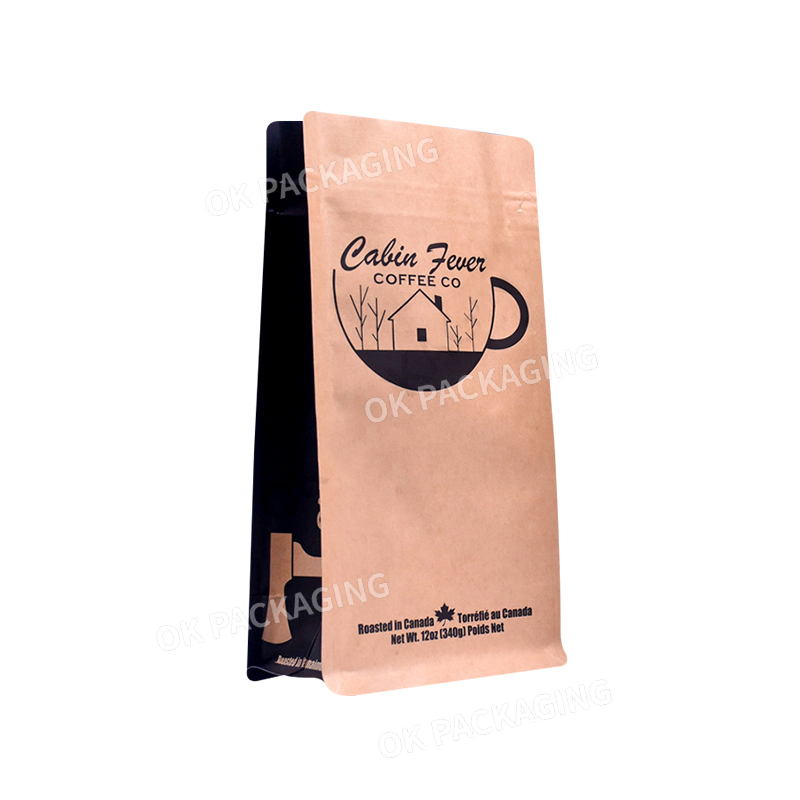

Пищевая упаковка по индивидуальному заказу 250 г 500 г 1 кг Фольгированные кофейные зерна мешки с дизайном и принтом на молнии с плоским дном и клапаном

Пищевая упаковка по индивидуальному заказу 250 г 500 г 1 кг Фольгированные кофейные зерна мешки с дизайном и принтом на молнии с плоским дном и клапаном -

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью

Индивидуальная упаковка дой-пак с застежкой-молнией для сухофруктов, арахиса, грецких орехов, кедровых орехов, смеси орехов кешью -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

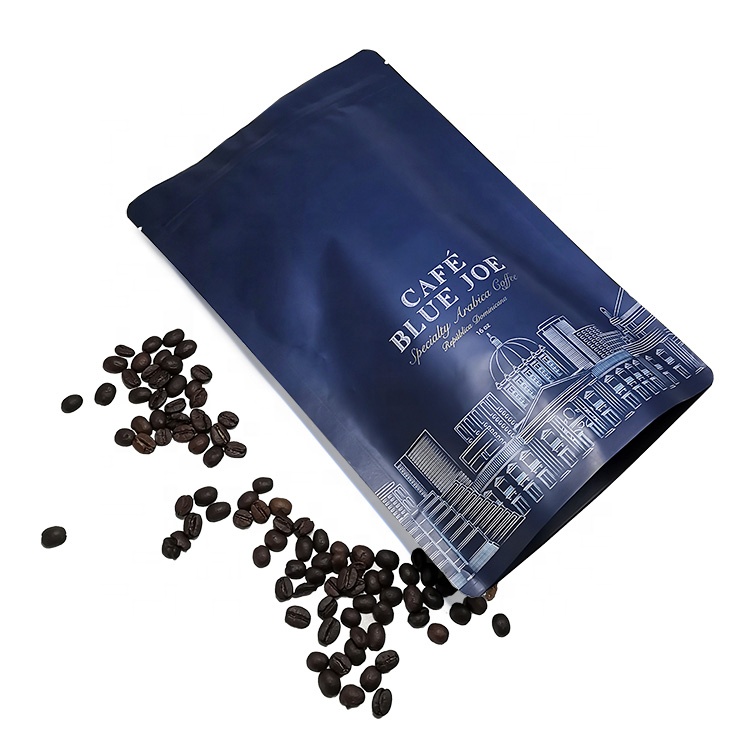

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE

Майларовый мешок влагостойкий стоячий пакет с клапаном оптовая продажа пищевая многоразовая упаковка для кофе пластиковая застежка-молния PE -

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок

Пакеты из матового черного майлара из алюминиевой фольги с застежкой-молнией для закусок -

индивидуальный BI бар 1 come/5 come/10 come/20l пакет для вина пакет для сока пакет для масла с клапаном пакет входящий ящик

индивидуальный BI бар 1 come/5 come/10 come/20l пакет для вина пакет для сока пакет для масла с клапаном пакет входящий ящик -

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок

Сумка-мешок для доильного аппарата с застежкой-молнией, персонализированным логотипом и ароматом для упаковки закусок -

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок -

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Оптовые пакеты для корма для собак 5 кг, многоразовые упаковочные пакеты из алюминиевой фольги, индивидуальные пакеты из майлара 3,5 с моим логотипом, плоский пакет из майлара

Связанный поиск

Связанный поиск- Оптовые производители пакетов для корма для собак с молнией

- Поставщики пакетов с прозрачными окнами

- Поставщики белых пакетов из крафт-бумаги

- вакуумные пакеты для еды

- Поставщики пластиковой упаковки для пищевых продуктов

- Производители перерабатываемых пакетов из крафт-бумаги

- пакет из алюминиевой фольги

- Производители оптовых пакетов для кофе из крафт-бумаги

- Оптовые поставщики ленточных пакетов

- пакет для орехов