Производители мешков для риса

Когда слышишь 'производители мешков для риса', сразу представляются гигантские автоматизированные линии, но в реальности даже толщина шва на стыке полипропилена и крафт-бумаги может сорвать отгрузку партии. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика через два года экспериментов выяснили: главная ошибка новичков — гнаться за дешевизной сырья, игнорируя влагостойкость слоёв.

Технологические провалы и находки

В 2019 году пробовали комбинировать полиэтиленовую плёнку с крафт-бумагой для вьетнамского заказчика — результат оказался катастрофой. При влажности выше 80% адгезия слоёв нарушалась, и мешки расползались по швам во время морской перевозки. Пришлось компенсировать убытки и полностью менять технологию ламинации.

Сейчас на нашем заводе в промышленной зоне Zhuyuan тестируем трёхслойные структуры с армирующей сеткой. Важно не просто склеить материалы, а обеспечить паропроницаемость, чтобы рис 'дышал' без образования конденсата. Кстати, площадь производства в 50 000 м2 позволяет одновременно экспериментировать с 4-5 типами соединений материалов.

Особенно сложно с мешками для пропаренного риса — термическая обработка зерна требует специальных добавок в полипропилен. Стандартные составы деформировались при 60°C, пока не подобрали стабилизаторы израильского производства. Дорого, но клиенты из Узбекистана подтвердили — сохранность зерна улучшилась на 23%.

Логистика как часть производства

Никогда не думал, что география клиентов повлияет на конструкцию мешков. Для поставок в приморские регионы усиливаем угловые стыки — солевой воздух разъедает клеевые составы. А для Казахстана пришлось разработать складную конструкцию под ж/д перевозки, иначе половина стоимости — это транспортные расходы на пустые мешки.

На сайте https://www.gdokpackaging.ru мы сначала разместили стандартные технические характеристики, но клиенты постоянно спрашивали про устойчивость к грызунам и УФ-излучению. Пришлось проводить дополнительные испытания — оказалось, обычный полипропилен выдерживает всего 3 месяца под прямым солнцем, до того как начинает крошиться.

Сейчас все партии тестируем в термокамере с циклическим нагревом. Один китайский поставщик уверял, что его материал выдержит 15 циклов, но на 8-м цикле швы пошли волнами. Пришлось расторгать контракт, хотя цена была соблазнительной.

Экономика материала: где нельзя экономить

Плотность полипропилена — тот параметр, где экономия в 5 копеек оборачивается миллионными убытками. Для рисовых мешков минимальный порог — 90 г/м2, но некоторые производители пытаются использовать 80 г/м2 с 'усиливающими' добавками. На практике такие мешки рвутся при штабелировании выше 4 метров.

Мы в Окхуади сначала тоже пытались оптимизировать расходники, пока не потеряли контракт с агрохолдингом из Краснодара. Их рисоводы жаловались, что при погрузке мешки цепляются за зубцы погрузчика — пришлось разрабатывать специальное антифрикционное покрытие.

Сейчас используем только первичный гранулят — вторичка даёт неравномерную усадку. Проверили на партии для фермеров Ростова: при влажности 70% мешки из вторичного сырца деформировались на 12% сильнее, чем из первичного.

Упаковочные линии: подгонка под оборудование

Современные фасовочные машины требуют калибровки с точностью до миллиметра. Был случай, когда мешки для японского оборудования оказались на 3 мм уже — вся линия встала на неделю. Пришлось экстренно перешивать оснастку, теперь всегда запрашиваем техпаспорт оборудования до начала производства.

Особенно капризны клапанные мешки — пружинные захваты часто заминают края. Решили усиливать горловину лавсановой нитью, хотя это удорожает себестоимость на 4%. Зато клиенты из Ставрополя отметили, что скорость фасовки выросла на 15%.

Кстати, наша промышленная зона в Dongguan City позволяет тестировать мешки на реальном оборудовании — собрали 8 типов фасовочных линий от разных производителей. Это даёт преимущество: можем предложить клиенту модификацию под конкретную модель аппарата.

Экология и маркетинг: неочевидные связи

Европейские покупатели всё чаще требуют биоразлагаемые мешки, но с рисом это проблематично — срок распада материала не должен превышать 6 месяцев. Наши эксперименты с крахмальными добавками показали: прочность снижается на 40%, что неприемлемо для морских перевозок.

Зато для местных рынков разработали мешки с добавлением соломы — визуально выглядят 'экологично', хотя по характеристикам не уступают обычным. Маркетинговый ход, но он сработал: фермеры из Алтайского края заказали пробную партию именно из-за этого.

Сейчас тестируем композит с бамбуковым волокном — материал дышит лучше, но пока не можем добиться стабильной прочности швов. Если удастся решить эту проблему, получим преимущество на премиальном сегменте.

Контроль качества: от сырья до погрузки

Каждая партия сырья проверяется на растяжение — были случаи, когда поставщики тайком подмешивали технический полиэтилен. После инцидента с бракованной партией для Астрахани ввели двойной контроль: на входе и после ламинации.

Складские помещения на площади 50 000 м2 оборудованы климат-контролем — влажность выше 65% меняет свойства клеевых составов. Пришлось учиться на ошибках: однажды летом отгрузили партию, которая хранилась у нас под воздействием влажного воздуха — клиенты вернули 30% мешков с отслоившимся покрытием.

Сейчас разрабатываем систему маркировки для отслеживания 'истории' каждого рулона. Это поможет быстрее выявлять брак и точнее рассчитывать параметры для разных климатических зон.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном

OEM Logo Stand up Pet Food Bag Многоразовый 10 кг 15 кг 20 кг 25 кг Упаковочный мешок для корма для домашних животных с застежкой-молнией сверху и клапаном -

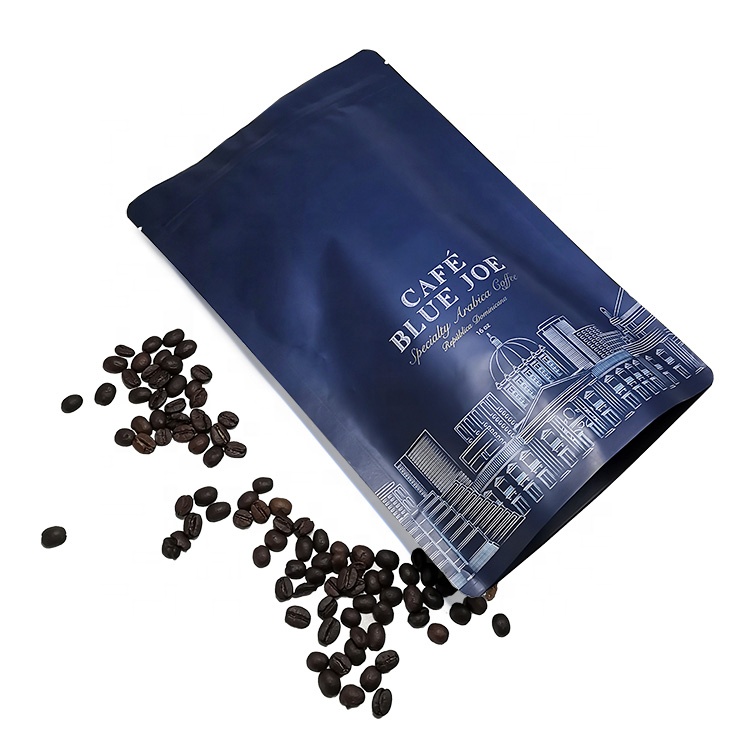

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино

Алюминиевая фольга BIB 3л 5л 10л 20л пластиковый кран мешок для сока мешок в коробке с бабочкой клапан диспенсер вина мешок в коробке вино -

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек

Напечатанный на заказ логотип из фольги Mylar высокого качества OEM 8-сторонний шовный пакет для упаковки корма для домашних животных квадратное дно мешок для корма для кошек -

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией

Изготовленный на заказ пластиковый пакет с плоским дном из алюминиевой фольги матового цвета весом 100 г 250 г 500 г 1 кг 12 унций с застежкой-молнией -

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой

Производство оптом переработанный 3л большой мешок в коробке Кофе и напитки вино и чай асептический мешок в коробке с черной завинчивающейся крышкой -

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками

Фабричные индивидуальные пакеты для упаковки воды, сока, напитков, кофе, пузырьков, жидкостей с логотипом, прозрачные стоячие колпачки, носики, пакеты с носиками -

Пластиковый перерабатываемый мешок для воды, портативный стоячий жидкий Dopack, сумка с носиком для спорта, кемпинга, верховой езды, альпиниста

Пластиковый перерабатываемый мешок для воды, портативный стоячий жидкий Dopack, сумка с носиком для спорта, кемпинга, верховой езды, альпиниста -

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией

Оптовые многоразовые пакеты из майлара с индивидуальной печатью, матовые пакеты для жевательных конфет и мармеладок с застежкой-молнией -

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом

Изготовленный на заказ Экологичный плоский дно с застежкой-молнией для чая, кофе, еды, полная печать, упаковочные пакеты, мешочки с клапаном и зип-локом -

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Связанный поиск

Связанный поиск- Поставщики Кофейные пакеты с боковой складкой

- Оптовая фабрика упаковочных пакетов

- Высокое качество клапанные сумки кофе завод

- Пакеты для блеска для губ

- Производители угловых пакетов

- Фабрика самосборных пакетов из крафт-бумаги

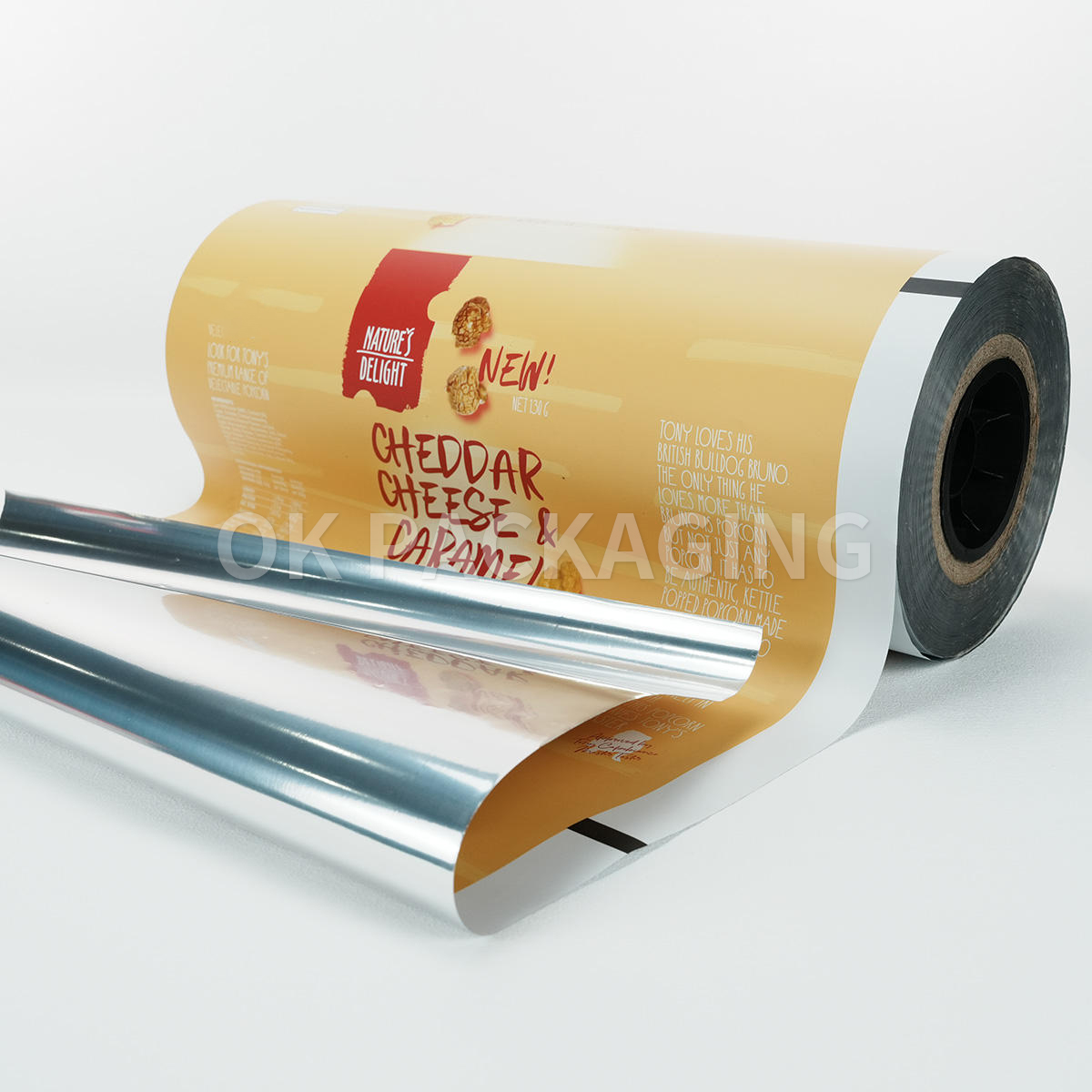

- Производители рулонов алюминиевой фольги

- мешок в коробке 20л

- Оптовый производитель металлизированных пакетов в коробке

- Производители пакетов с плоским дном