Производители мешков для риса с плоским дном

Если вы ищете производителей мешков для риса с плоским дном, сразу скажу: большинство мелких цехов завышают прочностные характеристики. Проверено на трёх партиях в Новороссийске — швы расходились при 40 кг вместо заявленных 50. Проблема в том, что многие путают технологию плоского дна с обычными открытыми мешками, просто усиленными швами. На деле здесь нужна цельная выкройка с двойным армированием углов.

Почему классические мешки не подходят для риса

Когда мы начинали работать с рисовыми хозяйствами в Краснодарском крае, использовали стандартные полипропиленовые мешки. Через два месяца хранения в штабелях нижние ряды деформировались — дно не выдерживало давления. Пришлось разбирать поддоны с испорченным товаром. Оказалось, вертикальная нагрузка в 45 кг критична для обычной конструкции.

Мешки с плоским дном требуют особого кроя: не просто прямоугольное полотно с прошитым низом, а цельная заготовка с загибами в 7-8 см. Китайские поставщики часто экономят на этом этапе, предлагая фальш-днище из двухслойного материала. Но при заполнении рисовой крупой (фракция 3-5 мм) такие модели проседают по углам.

Заметил интересный нюанс: если мешок предназначен для пропаренного риса, нужна перфорация микроотверстиями 0.3-0.5 мм. Без вентиляции появляется конденсат, который разрывает швы при заморозке. В 2022 году потеряли партию для экспорта в Казахстан именно из-за этого.

Технологические тонкости производства

На заводе ООО Дунгуань Окхуади в промышленной зоне Zhuyuan увидел линию с автоматической вырубкой днищ. Пресс формирует не просто квадрат, а трапециевидные клапаны с перехлёстом 15 мм. Это дороже обычной резки на 12%, но даёт запас прочности до 70 кг.

Армирование углов — отдельная история. Мы тестировали образцы с двойной строчкой и термоскреплением. Второй вариант лучше держит динамические нагрузки (погрузчики, транспортировка), но требует точной настройки температуры. При перегреве полипропилен становится хрупким.

Сейчас перешли на комбинированный метод: основное полотно сплавляется, а углы прошиваются капроновой нитью 210D. Решение не идеальное — нить дорожает, зато брак снизился с 8% до 1.2%. Кстати, на https://www.gdokpackaging.ru есть технические отчёты по этим испытаниям.

Ошибки при выборе сырья

Первая партия мешков для риса с плоским дном у нас была из первичного полипропилена 95 г/м2. Казалось бы, надёжно. Но при -25°C (склад в Хабаровске) материал трескался по линиям сгиба. Пришлось переходить на композит с добавлением 15% линейного полиэтилена.

Многие недооценивают роль стабилизаторов УФ-излучения. Рис часто хранится под навесами, и за сезон мешки выцветают до полупрозрачного состояния. Теперь заказываем материал с маркировкой UV8 — дороже на 5%, но гарантия 18 месяцев против 8 у стандартного.

Особняком стоит история с красителями. Белые мешки дешевле, но рисовые зерна на них видны чётче — проще контролировать качество. Зелёные и синие популярны у брендов, однако пигмент увеличивает жёсткость швов на 23%. Приходится менять настройки швейных машин.

Логистические нюансы

Площадь завода ООО Дунгуань Окхуади превышает 50 000 м2, что позволяет складировать готовую продукцию паллетами по 2000 штук. Но мы научились экономить на доставке: если заказывать мешки вложенными друг в друга (технология nest-pack), в футер влезает на 40% больше.

Важный момент: при перевозке морским контейнером обязательно нужны влагопоглотители. В 2021 году потеряли 12 паллетов из-за конденсата — мешки слиплись так, что пришлось раздирать вручную. Теперь закладываем 5 кг силикагеля на 20-футовый контейнер.

Складская маркировка — отдельная головная боль. Штамповать нужно не только логотип, но и дату производства (месяц/год). Без этого рисовые комбинаты отказываются принимать товар — у них автоматизированная ротация запасов. Пришлось закупить цифровые принтеры с UV-сушкой.

Практические кейсы и выводы

Для агрохолдинга в Ростовской области делали мешки с плоским дном под автоматическую фасовку. Столкнулись с проблемой: робот-упаковщик не захватывал стандартные петли. Пришлось разрабатывать усиленные ручки с пластиковыми вставками — увеличило стоимость на 18%, но клиент остался доволен.

Сейчас экспериментируем с антистатическими добавками. Рисовая пыль создаёт разряды до 4 кВ, что опасно на элеваторах. Пока тестовые образцы показывают снижение статики на 70%, но материал стал жёстче — нужна доработка.

Выводы за пять лет работы: не гонитесь за дешевизной, всегда требуйте протоколы испытаний на разрыв и УФ-стойкость, а для крупных партий обязательно выезжайте на производство. Как тот визит в Dongguan City, где мы увидели полный цикл от гранулы до готового мешка.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией

Индивидуальные герметичные пакеты для кофе с плоским дном, непроницаемые для запахов, крафт-бумага с застежкой-молнией -

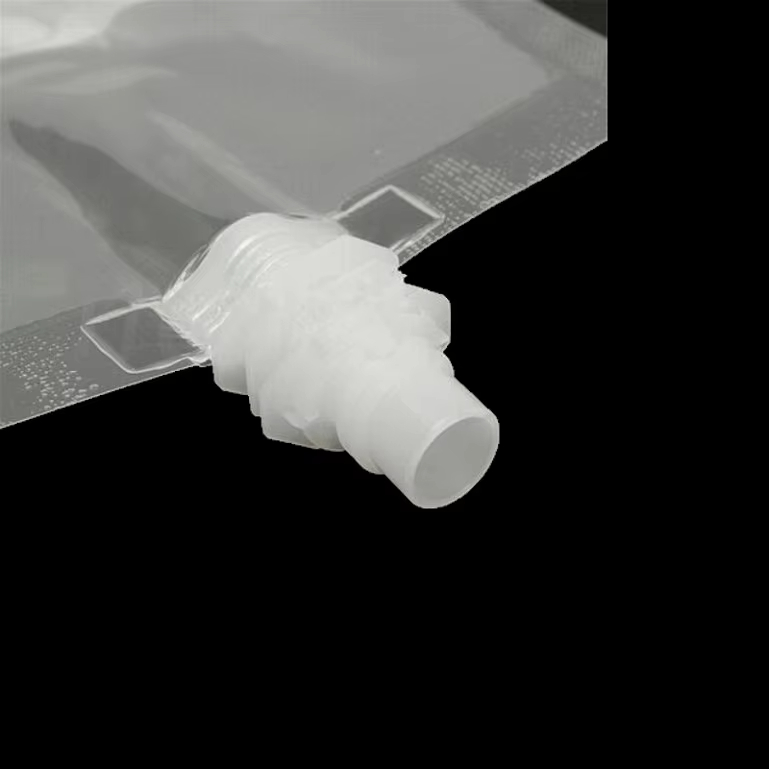

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик

Индивидуальный напечатанный логотип стоячая пластиковая упаковка для жидкости алюминиевая упаковка для фруктового сока носик -

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая

Напечатанные на заказ крафт-компостируемые пустые кофейные пакеты с плоским дном с клапаном и застежкой-молнией для упаковки кофейных зерен/чая -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок

Индивидуально напечатанный полипропиленовый термоусадочный пакет, Рулон пленки пленки, упаковка конфет для закусок -

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция -

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией -

индивидуальный BI бар 1 come/5 come/10 come/20l пакет для вина пакет для сока пакет для масла с клапаном пакет входящий ящик

индивидуальный BI бар 1 come/5 come/10 come/20l пакет для вина пакет для сока пакет для масла с клапаном пакет входящий ящик -

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией

Мешок-стойка из алюминиевой фольги с волшебной застежкой-молнией на заказ, морская соль, маниока, пшеничная мука, упаковка для пищевых продуктов, перерабаты аемый волшебный верх с застежкой-молнией -

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы.

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы. -

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Связанный поиск

Связанный поиск- Поставщики Кофейные пакеты Stand Up Pouches

- Поставщики высококачественных пакетов для вина

- Фабрика самозапечатывающихся пакетов

- Производители перерабатываемых пакетов из крафт-бумаги

- майларовый мешок

- Фабрика мешков для кофе из алюминиевой фольги

- Высокое качество сок пакеты завод

- Поставщики Bag-in-Box 5L

- Высокое качество косметические сумки завод

- Высококачественные поставщики перерабатываемых пакетов для кофе