Производители пакетов для грудного молока

Если честно, когда слышишь 'производители пакетов для грудного молока', первое что приходит в голову — это стерильные белые мешочки с защёлкой. Но на деле тут столько нюансов, что даже мы, работая с 2018 года, до сих пор сталкиваемся с неожиданными проблемами. Например, многие думают, что главное — это герметичность, а на самом деле куда важнее химическая инертность материала. Я как-то видел партию от конкурентов — вроде бы всё идеально, но молоко через сутки приобретает лёгкий пластиковый привкус. Вот и вся экономия на сырье.

Технологические тонкости, которые не видны с первого взгляда

На нашем производстве в Дунгуане сначала тоже пытались экономить на полиэтилене — брали гранулы подешевле. Результат? При пастеризации швы расходились в 3% случаев. Кажется, мелочь, но если пересчитать на тысячи упаковок — получается солидный убыток. Пришлось переходить на японское сырьё, хотя его логистика обходится дороже.

Кстати про швы — это отдельная история. Ультразвуковая сварка должна быть настроена так, чтобы не пережимать материал, но и не оставлять микрощелей. Мы два месяца экспериментировали с настройками аппаратов, пока не добились стабильного результата. Помню, как техник Василий предлагал увеличить давление — вроде бы шов стал прочнее, но при заморозке пакеты лопались по углам.

Сейчас используем многослойную структуру: внешний слой для прочности, внутренний — пищевой полипропилен с добавлением этилвинилового спирта для барьерных свойств. Это дороже, но позволяет хранить молоко до 6 месяцев без потери качества. Кстати, именно из-за сложной структуры материала многие производители не могут добиться качественной печати на поверхности — краска скатывается или трескается при заморозке.

Лабораторные испытания и провалы

В 2020 году мы запустили партию с новым типом застёжки — не зип-лок, а двойной замок с фиксатором. В лаборатории всё показывало идеальные результаты: и герметичность, и удобство открывания. Но когда отправили тестовые образцы мамам в Московскую область — получили шквал жалоб. Оказалось, при температуре ниже -25°C пластик становился хрупким и замок ломался. Пришлось срочно менять полимерную композицию.

Сейчас все новые модели проходят не только стандартные испытания, но и тесты в реальных условиях: от +40°C в машине до -30°C в морозильных камерах старых моделей. Кстати, именно после этого случая мы ввели обязательное тестирование на разных типах морозильников — оказалось, что в агрегатах с системой No Frost другие условия сублимации.

Последние полгода экспериментируем с антимикробными добавками в материал. Не с серебром — оно слишком дорогое, а с ионами цинка. Пока результаты неоднозначные: с одной стороны, действительно снижается бактериальная обсеменённость, с другой — при длительном контакте возможна миграция ионов в молоко. Пришлось пока отложить проект до разработки стабилизирующей прослойки.

Логистика и упаковка — то, о чём обычно забывают

Когда мы только начинали, фокусировались на качестве пакетов, а упаковывали их в обычные картонные коробки. Результат — до 15% брака при транспортировке из-за вмятин и повреждений. Особенно страдали углы пакетов — именно там самая тонкая структура материала.

Сейчас используем многослойные гофрокоробки с пластиковыми вставками, которые фиксируют каждый пакет отдельно. Дорого? Да. Но зато снизили транспортный брак до 0,3%. Кстати, именно из-за требований к упаковке мы не можем работать с мелкими партиями — себестоимость становится запредельной.

Отдельная головная боль — сертификация для разных стран. В Казахстан, например, нужны дополнительные тесты на миграцию веществ, в Беларусь — особые требования к маркировке. Мы сейчас как раз оформляем документы для поставок в Узбекистан — оказалось, там требуется отдельное разрешение на каждый объём пакета (180 мл, 200 мл, 250 мл). Бюрократия, но что поделаешь.

Производственные мощности и их влияние на качество

Наша площадка в Дунгуане — это не просто цех, а полноценный технологический комплекс. 50 000 квадратных метров позволяют разместить не только основное производство, но и зоны для вылёживания материала — полимеры должны акклиматизироваться перед обработкой. Многие конкуренты экономят на этом, но потом удивляются почему плотность материала плавает от партии к партии.

Особенно важна чистота в цехе розлива — у нас там установлены фильтры НЕРА 14 класса, хотя по стандартам достаточно НЕРА 12. Переплачиваем? Да. Но когда делаешь продукт для новорождённых, лучше перебдеть. Кстати, именно из-за требований к чистоте мы не можем быстро наращивать объёмы — каждый новый сотрудник проходит двухнедельное обучение по нормам гигиены.

Сейчас закупаем новую линию экструзии — немецкую, с компьютерным контролем толщины материала. Старые аппараты давали погрешность до 5 микрон, новые должны снизить её до 1 микрона. Кажется, мелочь, но именно от этого зависит равномерность заморозки молока. Кстати, установка займёт почти целый цех — пришлось перестраивать логистические потоки внутри предприятия.

Взаимодействие с клиентами и обратная связь

Раньше мы считали, что главные наши клиенты — крупные дистрибьюторы. Оказалось, важнее работать напрямую с перинатальными центрами. Именно оттуда приходят самые ценные замечания. Например, медсёстры подсказали делать прозрачную шкалу объёма не с двух сторон, а с трёх — когда пакет стоит в холодильнике, одна шкала часто перекрывается соседними пакетами.

Сейчас внедряем систему цветных полос для маркировки даты сцеживания — идея пришла после общения с мамами из Новосибирска. Они жаловались, что стандартные этикетки отклеиваются при заморозке. Сделали тестовую партию с цветными полосами по верхнему краю — оказалось очень удобно.

Кстати, именно от мам получили самый неожиданный совет — добавить матовое покрытие на поверхность пакетов. Оказывается, глянцевые пакеты сложнее держать мокрыми руками. Такие мелочи никогда не придёшь в голову в лаборатории, это только из практики.

Перспективы и текущие разработки

Сейчас экспериментируем с биоразлагаемыми полимерами — спрос растёт, но технологически сложно добиться тех же барьерных свойств. Пока получается только для пакетов кратковременного хранения (до 1 месяца). Основная проблема — кристаллизация материала при низких температурах.

Ещё одна интересная разработка — пакеты с RFID-метками для отслеживания условий хранения. Дорого, но для некоторых медицинских учреждений актуально. Особенно для донорского молока, где важен полный контроль температурного режима.

Из ближайших планов — запуск линии пакетов с двойной стерилизацией. Сейчас большинство производителей, включая нас, дают только одну стерилизацию на производстве. Но для некоторых клиник нужна возможность повторной стерилизации уже заправленных пакетов. Технически сложно, но реально.

В целом, если говорить о производителях пакетов для грудного молока — главное не гнаться за дешевизной, а сохранять баланс между технологичностью и практичностью. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика за семь лет работы поняли: лучше сделать меньше, но качественнее. Хотя, конечно, рыночное давление огромное — постоянно появляются новые игроки с низкими ценами. Но опыт показывает — мамы быстро понимают, где настоящее качество, а где экономия на всём.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка

Индивидуально печатная пленка для пакетиков, рулон алюминиевой фольги, пищевая пленка, упаковка для конфет, снеков, печенья, гибкая упаковка Рулонная пленка -

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

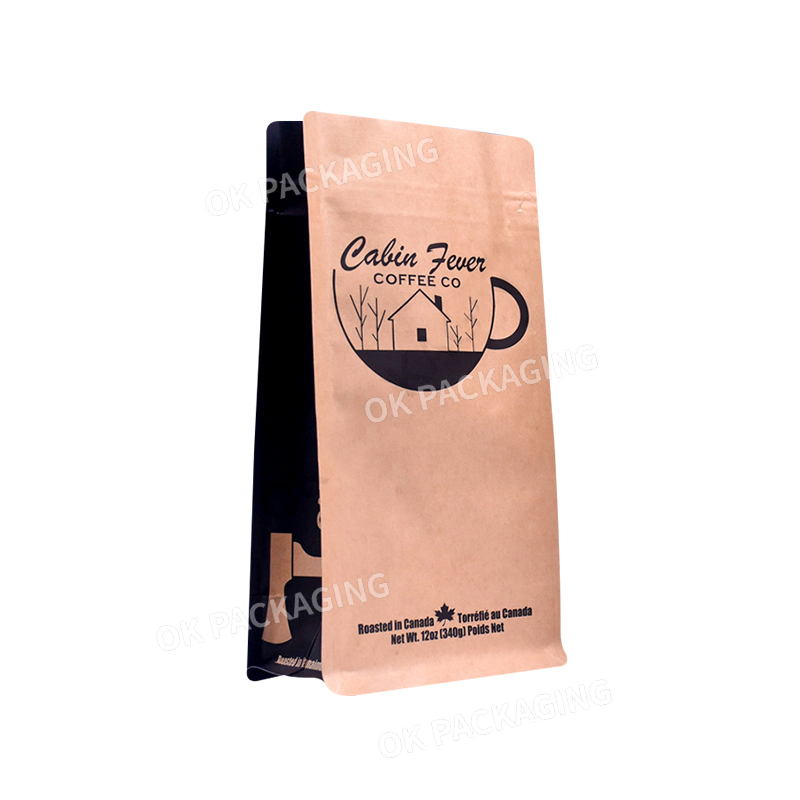

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка

Горячая распродажа Ziplock встать пищевой алюминиевой фольги реторта пакеты закуски встать сумка -

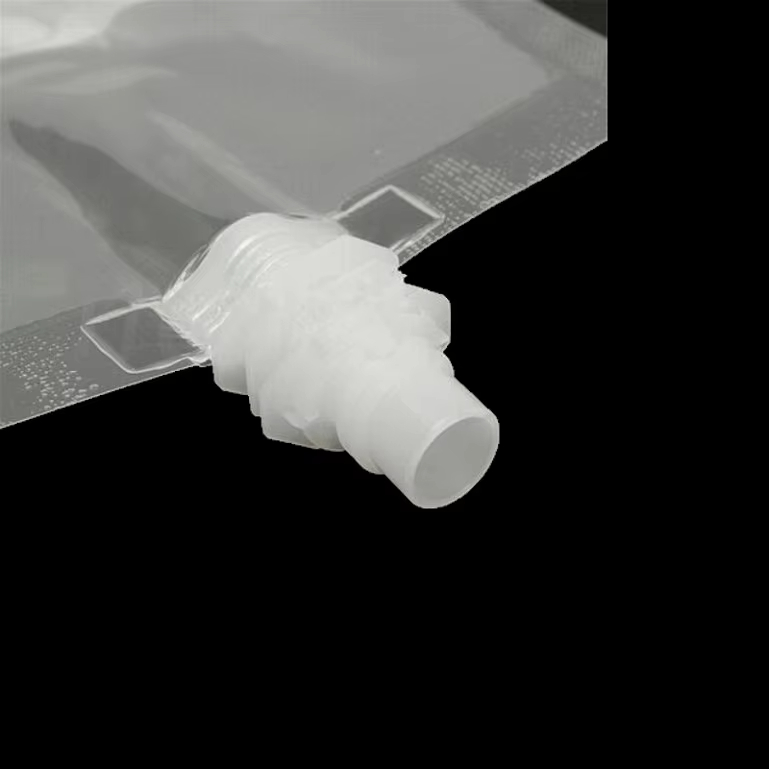

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов

Прозрачная крышка с защитой от несанкционированного вскрытия, изготовленная на заказ, для упаковки моющих средств, стоячих пакетов, носиков, пакетов -

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер -

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом

Пластиковые встать Zip Lock мешок уплотнения молнииПродукты питания упаковка чай мешок с логотипом -

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак

Заводские пластиковые пакеты 1 кг 5 кг стоячие пакеты с плоским дном для упаковки корма для собак -

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser -

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Экологичная упаковка для йогурта, крафт-пакет с носиком, алюминиевая фольга, упаковка для замороженного фруктового сока, пластиковый пакет для воды без BPA

Связанный поиск

Связанный поиск- Высококачественные производители пакетов для масок Упаковка саше

- Поставщики пленочных пакетов с трехсторонней печатью

- Высокое качество маски пакеты завод

- Производители пакетов для сока

- Высококачественные производители мешков для кофе Stand Up Pouches

- Поставщики высокого качества пакеты для дезинфекции рук с носиком

- Высокое качество пластиковые пакеты завод

- Оптовая пластиковые пакеты с молнией завод

- Поставщики оптовых пластиковых пакетов

- Оптовые поставщики стоячих мешков для собачьего корма