Производители пакетов для кетчупа

Когда слышишь 'производители пакетов для кетчупа', многие сразу представляют конвейер с однотипными sachet. А ведь ключевое — не сам пакет, а как он ведёт себя на линии фасовки при 85°C и не рвётся при встряске в логистике. Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика через три года проб узнали: ламинация с полипропиленом должна быть не 'по ГОСТу', а с поправкой на влажность цеха.

Ошибки, которые дороже оборудования

В 2021 году мы поставили пробную партию пакетов для кетчупа сети 'ВкусВилл'. Казалось, всё по ТУ: толщина 90 мкм, клапан герметичный. Но на их автоматах Haver & Boecker угол отсечки заминал шов. Пришлось переделывать вырубной штамп — потеряли 12 дней, хотя сам материал был идеален.

Сейчас всегда спрашиваем клиентов: 'Какая у вас скорость фасовки? Ножи вращающиеся или гильотинные?' Это важнее, чем сертификаты на плёнку.

Кстати, о плёнке. Наш завод в Dongguan как раз даёт преимущество: тестируем ламинаты в условиях 95% влажности, что для России редкость. Но и подводил — однажды алюминиевый слой в 7 мкм оказался слишком жёстким для морозов, при -35°C ламинат расслаивался на складах в Красноярске.

Подбор материалов: где экономить нельзя

Самый больной вопрос — барьерные свойства. Для томатной пасты нужен не просто PET/AL/PE, а модифицированный сополимер в среднем слое. Иначе кислородопроницаемость за 0.5 см3/м2 в сутки убьёт продукт за два месяца.

Мы в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика после того случая с сетью 'Ашан' теперь тестируем не только на миграцию, но и на ударную вязкость при отрицательных температурах. Да, это дороже на 17%, зато возвратов почти нет.

Кстати, наш сайт https://www.gdokpackaging.ru часто смотрят технологи — там выложены реальные графики испытаний, а не рекламные буклеты. Например, как ведёт себя ламинат с EVOH при пастеризации.

Оборудование и его капризы

На площади завода в 50 000 м2 мы поставили линию Windm?ller & H?lscher 2020 года, но... Самое сложное — не запустить её, а подстроить под российские нормы по миграции. Пришлось менять температурные профили экструдеров — европейские настройки давали миграцию пластификаторов на 0.3 мг/кг выше нормы.

Зато теперь можем делать партии от 50 тыс. штук без потери качества. Это важно для крафтовых производителей соусов — они часто заказывают мелкие партии с разным дизайном.

Помню, как для 'Балтийской мельницы' делали пакеты с двойным швом — их фасовочный автомат плохо брал стандартные. Пришлось ставить дополнительные направляющие ролики.

Дизайн как техническая задача

Казалось бы, при чём здесь дизайн? Но именно угол скоса уголка влияет на то, не будет ли кетчуп разбрызгиваться при вскрытии. Мы провели 47 тестов с разными вязкостями — от густой аджики до жидкого чесночного соуса.

Самое неочевидное: перфорация для отрыва пакетиков должна быть не 'как у всех', а с учётом толщины ламината. Для структур 90 мкм лучше лазерная перфорация с шагом 1.2 мм, а не 1.5 мм — иначе рвётся неровно.

Кстати, в промышленной зоне Zhuyuan мы как раз отрабатывали эту технологию — соседний завод по производству упаковки для морепродуктов поделился опытом по работе с вязкими средами.

Логистика — последнее испытание

Готовые пакеты для кетчупа часто портятся не на производстве, а в пути. Наш провал с поставкой в Новосибирск: паллеты стояли на складе аэропорта при -40°C, а потом резко нагрелись в фургоне. Конденсат внутри упаковки привёл к слипанию пакетов.

Теперь используем мелованную бумагу между слоями — дорого, но надёжно. И всегда советуем клиентам указывать в спецификациях: 'хранить в сухих складах с температурой от +5°C до +25°C'. Казалось бы, очевидно, но 60% складов пренебрегают.

На https://www.gdokpackaging.ru есть раздел 'Рекомендации по хранению' — мы его составили после того инцидента, сейчас многие производители соусов благодарят за это.

Что в итоге имеет значение

Производители пакетов для кетчупа — это не про тонны полимера, а про десятки нюансов: от скорости размотки рулонов на линии до адгезии чернил на глянцевом слое. Наш завод в Dongguan City научился главному: делать упаковку, которая не подводит в самый неподходящий момент — когда потребитель уже достал шаурму или бургер.

Сейчас экспериментируем с оксид-металлизированными барьерами вместо алюминия — дороже на 25%, но позволяет использовать микроволновые туннели для стерилизации. Это может стать новым стандартом, если решим проблему с перегревом швов.

В конце концов, хороший пакет для кетчупа — тот, о котором никто не вспоминает. Не протёк, легко открылся, выдавился до конца. Кажется, просто? Попробуйте добиться этого на партии в 5 миллионов штук.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

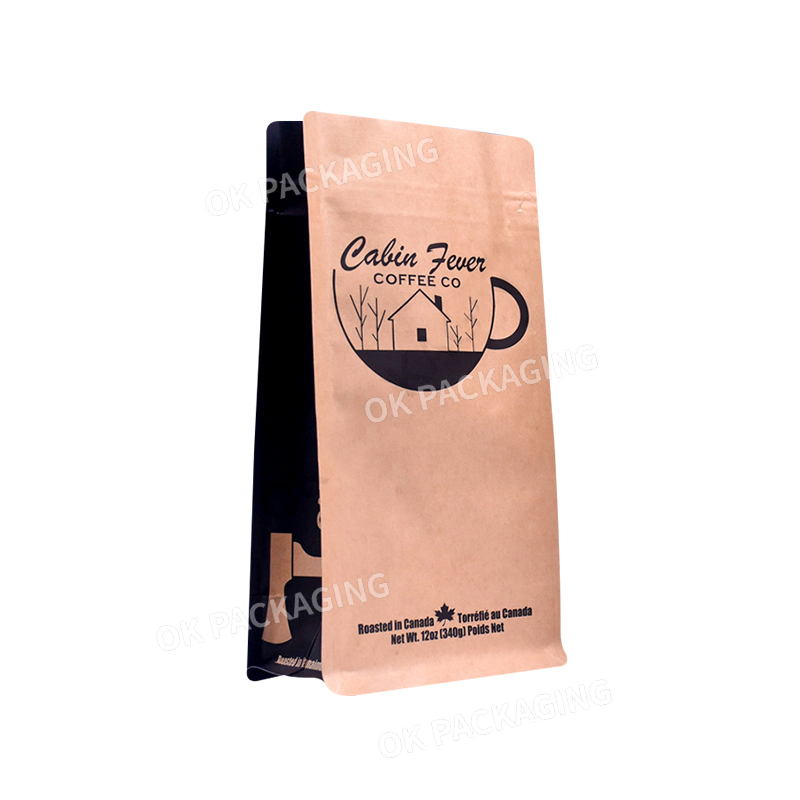

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией

Индивидуальные 12 унций водонепроницаемые бумажные пакеты для еды с застежкой-молнией Ziplock для кофе, черные с клапаном-молнией -

Напечатанный на заказ компостируемый биоразлагаемый кофе с плоским дном Сумка для упаковки кофейных зерен Кофейная сумка с клапаном

Напечатанный на заказ компостируемый биоразлагаемый кофе с плоским дном Сумка для упаковки кофейных зерен Кофейная сумка с клапаном -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт

Жиронепроницаемая одноразовая упаковка с индивидуальным логотипом, пищевая упаковочная бумага для сэндвичей, хлеба, десертов, выпечки, без ручки, крафт -

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях.

Упаковка из бумажных пакетов для покупок, выпечки, пончиков, хлеба с ручками. Пакет из крафт-бумаги, используемый для упаковки в пекарнях. -

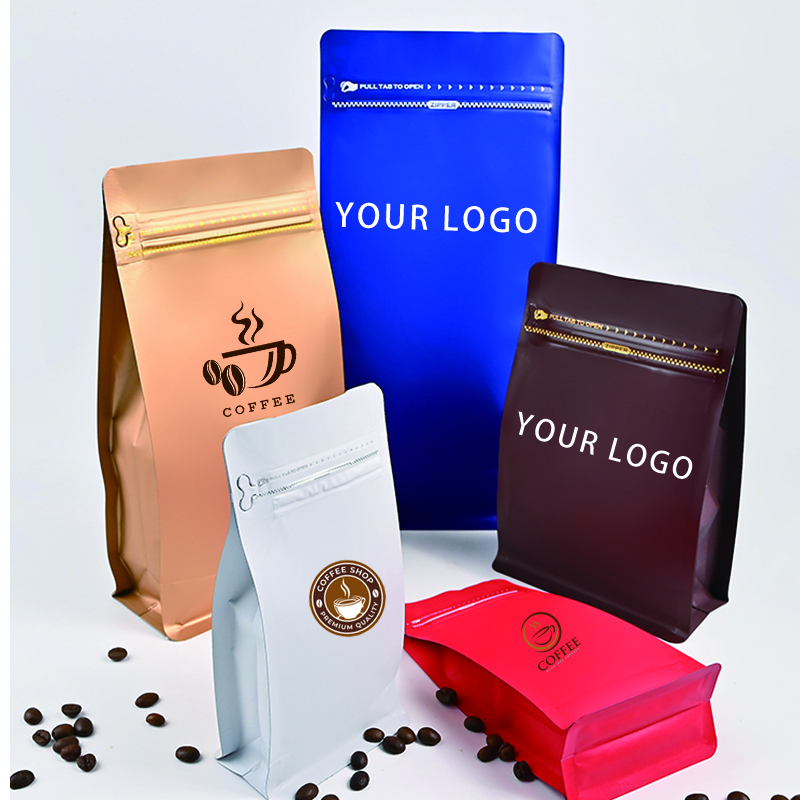

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет

ламинированная упаковка полиэтиленовые пакеты пищевые прочные герметичные влагостойкие пакеты с плоским дном из алюминиевой фольги с застежкой-молнией полиэтиленовый пищевой пакет -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

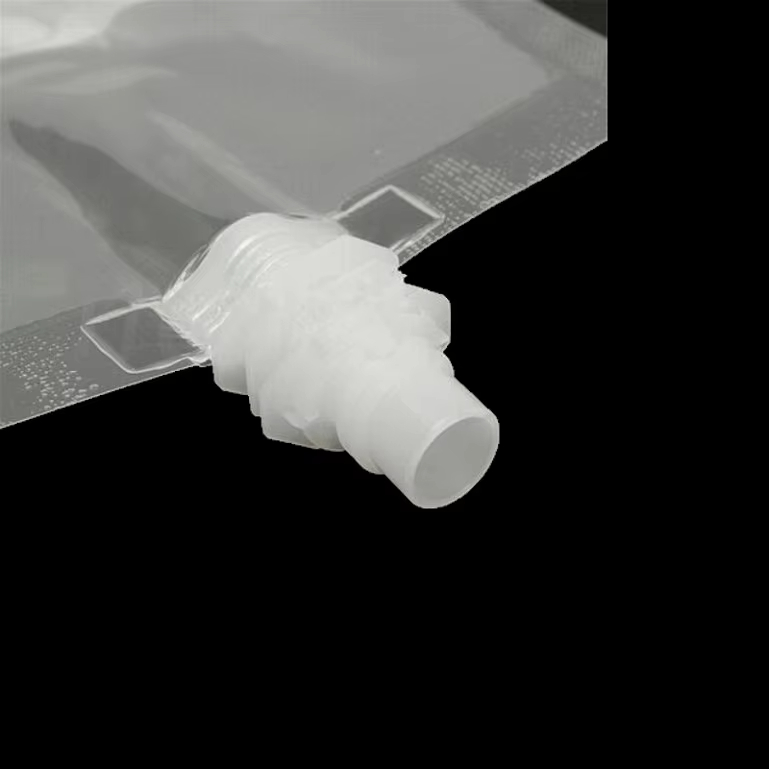

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок

Высококачественная индивидуальная экологичная защита Прозрачный жидкий фруктовый сок для напитков Упаковка мешок для напитков всасывающий мешок -

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов

Пластиковая упаковка с индивидуальной печатью, пакет с горячим ламинированием, пакет для еды, закуски, BOPP, PET, Al, CPP, PE, рулон герметичной пленки для картофельных чипсов -

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока

пластиковая упаковка для жидкостей асептический пакет алюминиевый диспенсер для сока и вина сумка входящая коробка с клапаном для жидкого вина и сока -

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Индивидуально заказываемый прозрачный устойчивый пакет для корма для собак с застежкой-молнией, пластиковый пакет с насечкой для отрыва и застежкой-молнией для хранения и переноски

Связанный поиск

Связанный поиск- Высокое качество Производитель двойного дна Stand Up пакеты

- Завод косметических сумок

- Поставщики оптовых кетчуп мешки

- Оптовая матовая фабрика мешков для кофе

- стоячие винные пакеты

- Высококачественный производитель мешков для риса с ручкой для переноски

- Высококачественные производители прозрачных пакетов

- Производители пакетов с подставкой

- Оптовая фабрика пакетов для грудного молока с резаком

- Поставщики высококачественных мешков с плоским дном для орехов