Производители пакетов для молока

Когда слышишь 'производители пакетов для молока', сразу представляются гигантские автоматизированные линии. Но в реальности даже упаковка для такого простого продукта требует тонкой настройки - от выбора структуры слоёв до клеевых составов.

Ошибки при выборе материала

Многие думают, что главное в молочных пакетах - барьерные свойства. Да, кислородный барьер важен, но если забыть про адгезию слоёв, получится катастрофа. Помню, как на тестовой партии для сети 'Ашан' внутренний полиэтиленовый слой отслаивался после пастеризации. Пришлось менять всю рецептуру композита.

Особенно критично с жирными продуктами - тот же кефир 3,2% требует особого подхода к внутреннему покрытию. Иногда добавляем антимикробные добавки, но это уже для премиум-сегмента.

Сейчас многие гонятся за 'экологичностью', переходят на мономатериалы. Но с молоком это сложно - без комбинированных материалов срок годности не обеспечить. Пробовали делать полностью перерабатываемые пакеты, но пока получается дорого и не так надёжно.

Технологические нюансы производства

На нашем производстве в Дунгуане используем флексопечать с водными красками - для пищевой упаковки это обязательно. Но вот с белилами вечная проблема: титановые диоксиды должны быть определённой дисперсности, иначе получаются пятна.

Особенно сложно с пастельными тонами - для детского молока, например. Там и краски дороже, и контроль жёстче. Зато когда видишь готовую продукцию на полках, понимаешь - оно того стоит.

Помню, как пришлось полностью перенастраивать линию после перехода на новый рулонный материал от корейского поставщика. Казалось бы, толщина та же, а поведение при термосварке совершенно другое. Пришлось экспериментировать с температурой и давлением.

Логистика и хранение

Мало кто задумывается, но готовые пакеты требуют особых условий хранения. Влажность выше 60% - и краска может потянуться, ниже 40% - статику набирают. На нашем складе в промышленной зоне Zhuyuan поддерживаем 50% круглый год.

Объёмы хранения впечатляют - при площади завода свыше 50 000 м2 можем одновременно хранить сырьё для 15-20 миллионов пакетов. Но это создаёт свои сложности с ротацией.

Особенно критично с полимерными гранулами - разные партии ведут себя по-разному. Приходится вести строгий учёт и тестировать каждую новую поставку перед запуском в производство.

Специфика работы с российским рынком

Когда начинал работать с Россией через ООО Дунгуань Окхуади, не ожидал таких строгих требований к маркировке. Мало указать состав - нужны ещё коды ТР ТС, иногда даже QR-коды для прослеживаемости.

Температурные режимы доставки - отдельная история. Зимой груз идёт в отапливаемых контейнерах, летом - с рефрижераторами. Один раз потеряли целую партию из-за перепадов температуры - пакеты слиплись.

Сейчас уже набили руку - разработали специальную упаковку для транспортировки, которая выдерживает от -25 до +40. Но дополнительные затраты всё равно значительные.

Перспективы развития

Смотрю на новые тренды - умная упаковка, индикаторы свежести. Для молочных продуктов это пока дорого, но для премиум-сегмента уже начинаем тестировать.

Интересно было бы попробовать делать пакеты с изменяемой структурой - чтобы для разных типов молока (пастеризованное, ультрапастеризованное) оптимизировать барьерные свойства. Но пока это на уровне экспериментов.

Основное направление сейчас - снижение веса пакетов без потери прочности. Уже удалось уменьшить толщину на 12% за последние два года. Кажется, мелочь, но при наших объёмах экономия колоссальная.

Практические советы по выбору

Если выбираете поставщика, обязательно просите образцы для тестовых заполнений. Лучше всего на том оборудовании, которое будет использоваться в производстве.

Обращайте внимание на качество швов - особенно донного. Именно там чаще всего возникают проблемы при эксплуатации.

Не экономьте на тестовых партиях - лучше потерять немного денег на этапе тестирования, чем потом иметь рекламации от конечных потребителей.

В целом, производство молочных пакетов - это постоянный баланс между стоимостью, качеством и технологическими возможностями. Каждый новый заказ - это новые вызовы, но именно в этом и есть интерес нашей работы.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном

Изготовленный на заказ напечатанный логосом пластик стоит вверх по пластиковому мешку с застежкой-молнией для упаковки корма для домашних животных с плоским дном -

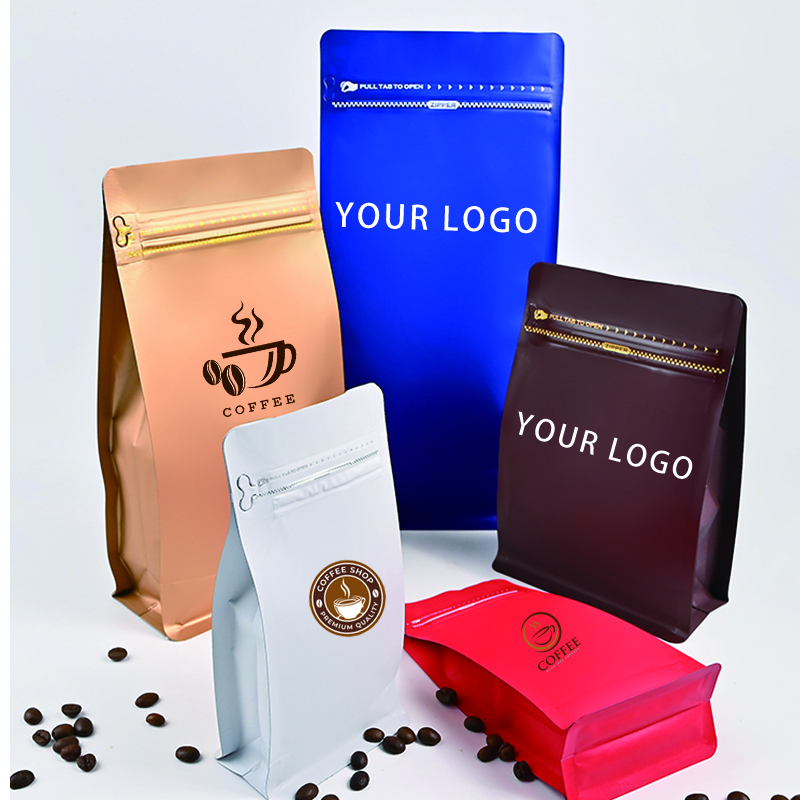

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией

Индивидуальная печать Гибкая упаковка для кофе с плоским дном Пластик 250 г 500 г 1 кг 1 фунт Пустые кофейные пакеты с клапаном и застежкой-молнией -

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей

Изготовленная на заказ биоразлагаемая крафт-бумага, упаковка с застежкой-молнией, термосвариваемая ручка, пищевой бумажный пакет для кормления животных и детей -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок -

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок

Многоразовый Плоское дно пластиковые встать сумка Pet Cat собака еда мешок ECO-Friendly молния упаковка мешок -

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки

Пластиковая упаковка с хорошей печатью, картофель фри, пакет для горячего ламинирования, картофельные чипсы, печенье, конфеты, шоколад, воздушный хлеб, запечатанный в рулон плёнки -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser

Custom logo 10l Aseptic Bib Bag with Tap Wine Bag 5L Liquid Bib Bag in Box Dispenser -

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы

Изготовленные на заказ пакеты с носиком, прозрачные контейнеры для напитков, портативные прозрачные пластиковые пакеты для упаковки сока для улицы -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Связанный поиск

Связанный поиск- Высокое качество пакеты для грудного молока с резаком завод

- Рисовые пакеты завод

- Высокое качество воды мешок завод

- Оптовая фабрика прозрачных пакетов

- Высококачественные производители мешков для кофе Stand Up Pouches

- Высококачественные поставщики односторонний клапан мешки для кофе

- Оптовые производители пластиковых пакетов с молнией

- Оптовые производители маска пакеты саше упаковки

- Оптовые поставщики перерабатываемых пакетов из крафт-бумаги

- Оптовые поставщики вакуумных пакетов