Производители пакетов из алюминиевой фольги

Когда слышишь про производителей пакетов из алюминиевой фольги, многие представляют себе просто рулоны металла и пару станков. На деле же — это история про химию поверхностей, контроль микротрещин и постоянный диалог с технологами пищевых производств. Скажу больше: 80% новичков в отрасли сначала переплачивают за 'премиальные' линии, хотя ключ часто лежит в системе отбраковки на этапе ламинации.

Где рождается фольгированный пакет

Взять хотя бы наш цех в Дунгуане — площадь завода за 50 000 м2, но критичным оказался не метраж, а зонирование. Участок ламинации пришлось переносить трижды: сначала мешала вибрация от гильотин, потом — пыль с участка резки. Сейчас между операциями стоит буферная зона с принудительной вентиляцией, но на наладку ушло полгода.

Ламинатор BOBST мы брали с расчётом на многослойные материалы, но столкнулись с тем, что клей для комбинирования PET/AL/PE при +45°C начинает 'плыть'. Пришлось разрабатывать гибридный режим с охлаждающими валами — такой нюанс в техпаспорте не найдёшь.

Кстати, о толщинах: клиенты часто требуют фольгу 90 мкм 'как у немецких брендов', хотя для 95% продуктов достаточно 70 мкм с армированным слоем полипропилена. Переубедить удаётся только когда показываешь тесты на разрыв и светопроницаемость.

Ошибки, которые дорого стоят

В 2022 году пробовали запускать линию с автоматическим контролем дефектов на базе камер Sony IMX585. Технология вроде бы прогрессивная, но система 'слепла' от бликов на глянцевой фольге — пришлось докупать поляризационные фильтры и переписывать софт. Простой линии обошёлся в 11 дней, а это около 400 км невыпущенной продукции.

Ещё большей проблемой стала логистика рулонов от поставщиков. Китайская фольга марки 8011 часто поставляется с микротрещинами по кромке — визуально не заметно, но при термоформовке даёт разрыв. Теперь каждый рулон проверяем ультразвуковым дефектоскопом перед запуском в производство.

Сейчас внедряем систему маркировки QR-кодами прямо на этапе ламинации. Казалось бы, мелочь — но это позволило сократить время подбора партий для отгрузки с 3 часов до 25 минут.

Кейс: упаковка для кофе премиум-класса

Один из московских обжарщиков требовал пакеты с клапаном и барьерным слоем от ультрафиолета. Стандартное решение — ламинация с EVOH слоем, но при холодной сварке швов появлялись зоны проницаемости. Выход нашли через соэкструзию PA/AL/PP с добавлением углеродных нанотрубок — дорого, но сохраняет аромат в 3 раза дольше.

Интересно, что сам клиент сначала сопротивлялся: мол, на рынке все используют металлизированную плёнку. Пришлось провести сравнительный тест — замеры показали разницу в сохранности кофейных масел на 23% в пользу нашего решения.

Сейчас этот кейс стал для нас эталонным при работе с сыпучими продуктами с высоким содержанием масел. Кстати, для орехов и снеков такая упаковка тоже подходит, но требуется корректировка температуры запайки.

Про сырьё и его подводные камни

Закупка алюминиевой фольги — это отдельная наука. Российские производители вроде 'СУАЛа' дают стабильное качество, но для медицинской упаковки приходится брать немецкую Hydro — их сплавы имеют более строгий контроль по железистым включениям.

Последние два года наблюдаем тренд на тонкую фольгу 50-60 мкм — якобы для экономии. Но здесь важно учитывать калибровку валов: при уменьшении толщины всего на 10 мкм риск образования 'горячих точек' при термоформовке возрастает на 17%.

Кстати, о переработке: отходы фольгированной ламинации почти не поддаются рециклингу — мы отправляем их на производство строительных материалов. Но это не более 8% от общей массы, остальное идёт в дело.

Перспективы и тупиковые ветки

Пробовали в прошлом году наносить антимикробное покрытие на основе ионов серебра — технология перспективная, но для пищевой упаковки не прошла сертификацию. Зато пригодилась для косметических саше.

Сейчас экспериментируем с биодеградируемыми полимерами в комбинации с фольгой. Пока получается дорого и нестабильно: PLA-слой при температурных перепадах выше 60°C кристаллизуется. Но для охлаждённых продуктов уже есть рабочие прототипы.

Коллеги из ООО Дунгуань Окхуади недавно запустили линию для производства стерилизуемых пакетов для медицинских изделий — там совсем другие требования к герметичности швов. Интересно, что технология сварки ультразвуком, которую мы отработали на этом проекте, теперь применяется и в пищевом сегменте.

Что в сухом остатке

Производство фольгированных пакетов — это не про тонны металла, а про контроль на стыке дисциплин. Сегодня успех определяет не столько оборудование, сколько способность технолога видеть связь между химией полимеров и реальными условиями эксплуатации.

Наш сайт https://www.gdokpackaging.ru сейчас обновляем — добавляем раздел с техническими кейсами. Не для рекламы, а чтобы коллеги по цеху могли избежать наших ошибок. Кстати, там же выложили методику тестирования барьерных свойств — кому-то может пригодиться.

Главное, что понял за эти годы: идеальной технологии не существует. Есть адекватный компромисс между стоимостью, надёжностью и возможностями производства. И этот баланс каждый раз приходится выстраивать заново.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Пользовательские пакеты для жидкости для кофе, сумка из алюминиевой фольги в коробке, диспенсер для жидкости для кофе, вина, сока, жидкости для кофе

Пользовательские пакеты для жидкости для кофе, сумка из алюминиевой фольги в коробке, диспенсер для жидкости для кофе, вина, сока, жидкости для кофе -

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе

Индивидуальная ламинированная влагостойкая фольга, стоячий майларовый пакет для упаковки чая и кофе -

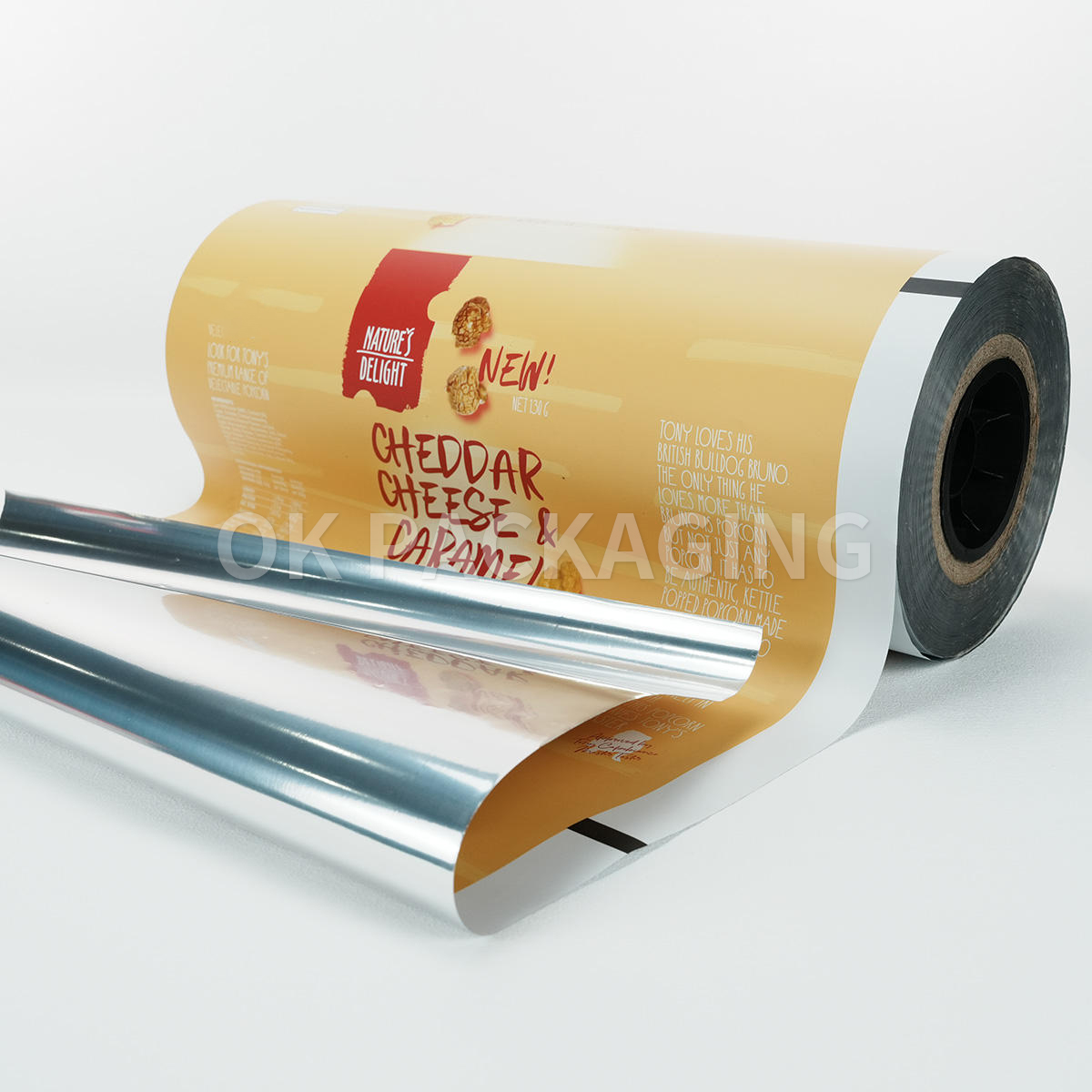

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков

Полностью автоматическая упаковка из алюминиевой фольги, индивидуальная печать, рулонная композитная пленка, пищевая пленка FDA для упаковки напитков -

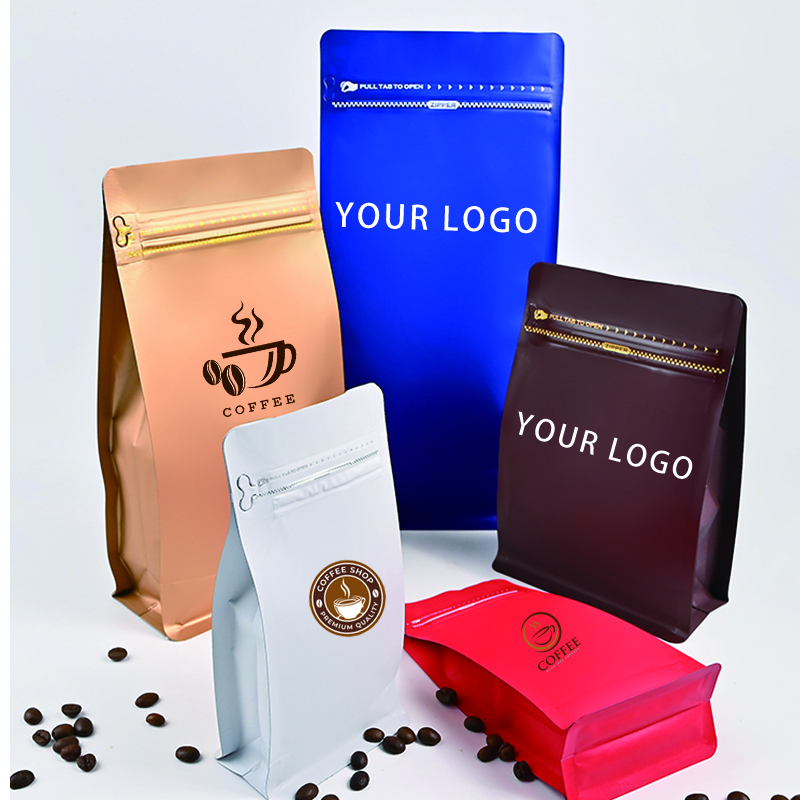

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка

Заказной печатный 1 фунт квадратное дно мешочки для кофейных зерен мешочки с защитой от запаха подставка застежка-молния клапан алюминиевая фольга пищевая чайная упаковка -

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак

Индивидуальный печатный термосвариваемый экологически чистый пищевой многоцветный большой плоский дно королевский упаковочный пластиковый пакет для домашних животных сумка для корма для собак -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока -

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging.

Высококачественные кофейные пакеты OK Packaging. Кофейные пакеты с жестяной завязкой | Свежесть и влагостойкость | Разработано для OK Packaging. -

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая

Индивидуально напечатанная большая емкость ПЭТ-упаковка для еды и закусок с квадратным дном майларовая упаковка с замком-молнией, влагостойкая -

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов

Оптовая продажа пищевых самозапечатывающихся коричневых крафт-бумажных пакетов с застежкой-молнией Zip-Lock для пищевых продуктов -

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен -

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет.

Изготовленная на заказ пластиковая застежка-молния из алюминиевой фольги подходит для упаковки печенья, закусок, конфет. -

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом

Складной пластиковый пакет для хранения воды, вина, напитков с логотипом и дой-пакетом

Связанный поиск

Связанный поиск- Поставщики бумажных пакетов

- Производители пакетов для напитков и желе

- Оптовые производители мешков для риса с ручками для переноски

- Поставщики оптовой упаковки для кофе

- Завод винных пакетов

- Оптовые производители вина в коробке

- Высококачественные поставщики пластиковых пакетов с застежкой-молнией

- 3-х сторонняя герметичная упаковка лицевой пакет саше маски с 3-мя боковыми запечатываниями

- Высокое качество вина мешок в коробке завод

- Поставщики высококачественного масла в коробке пакеты