Производители пакетов с вытекающим соком

Если честно, когда слышишь 'производители пакетов с вытекающим соком', первое что приходит в голову — это конвейерные штамповки. Но на деле всё сложнее: тут и барьерные свойства плёнки, и пайка швов, и даже поведение сока при вибрации во время перевозки. Многие заказчики до сих пор считают, что главное — дешевизна, а потом удивляются, почему пакеты с вытекающим соком текут на полках.

Технологические нюансы которые не видны с первого взгляда

Взять хотя бы структуру многослойной плёнки. Казалось бы, стандарт: PET/AL/PE. Но если слой алюминия тоньше 7 микрон — прощай, срок хранения. Однажды на тестах в ООО Дунгуань Окхуади столкнулись с миграцией вкусоароматических веществ: сок начинал пахнуть пластиком через 2 недели. Пришлось пересматривать состав клея между слоями.

Швы — отдельная история. Ультразвуковая сварка иногда даёт микротрещины, заметные только под микроскопом. Особенно с густыми соками — типа персикового с мякотью. Они забивают зону пайки, создают напряжение... И вот уже на складе ритейлера обнаруживаешь подтёки. Кстати, на https://www.gdokpackaging.ru есть фото лабораторных тестов, где видно эти дефекты — редко кто из производителей показывает такое.

Температурные скачки при транспортировке — бич всех жидких продуктов. Летом в фуре может быть +50°C, а ночью в рефрижераторе +2°C. Плёнка 'дышит', швы испытывают нагрузки. Мы как-то потеряли целую партию для сети 'Ашан' именно из-за неучтённого перепада — пришлось компенсировать убытки.

Оборудование которое действительно работает а не стоит для галочки

На площадке в Zhuyuan Industrial Zone стоят японские автоматы Hosokawa, но ключевое — доработки. Русские операторы сами предложили усиливать зажимные губки — у нас соки часто с повышенной вязкостью. Без этого при наполнении под давлением бывают подтёки по горловине.

Система контроля веса — казалось бы, банальность. Но когда линия выдаёт 120 пакетов в минуту, визуальный контроль бесполезен. Мы внедрили рентгеновские денситометры после случая с недовесом: скандал, штрафы, испорченные отношения с дистрибьютором.

Выручает то, что завод в Дунгуане проектировался с запасом — те же 50 000 м2 позволяют держать пробные линии для экспериментов. Например, сейчас тестируем биополимерные покрытия для эко-линейки. Пока сыровато — дорого и нестабильно при пастеризации.

Логистические кошмары которые не описать в спецификациях

Паллеты — вечная головная боль. Европоддоны хороши, но наши грузчики часто бросают их с высоты. Упаковка углов картоном не спасает — пришлось закупать полипропиленовые уголки с памятью формы. Дорого, но дешевле чем терять 30% продукции при доставке в Сибирь.

Зимние поставки — отдельный ад. Когда пакеты с соком замерзают, а потом оттаивают в тёплом складе, конденсат нарушает адгезию этикетки. Пришлось вместе с химиками из Германии разрабатывать клей с морозостойкими пластификаторами.

Таможенное оформление сырья — про это редко пишут, но задержки поставок алюминиевой фольги из-за сертификации могут парализовать производство. Теперь всегда держим трёхмесячный запас на складах в Лиаобу.

Маркетинговые ловушки или почему 'красиво' не значит 'функционально'

Был у нас заказ от сокового бренда премиум-класса — хотели глянцевые пакеты с золотым тиснением. Смотрится богато, но глянец снижает прочность на разрыв. Уговорили клиента на матовое покрытие с локальной лакировкой — и безопасность, и презентабельность.

Ещё одна модная тенденция — 'окошко' из прозрачной плёнки. Технически сложно: разные материалы по-разному реагируют на пастеризацию. В ООО Дунгуань Окхуади после трёх неудачных попыток нашли компромисс — делаем перфорацию лазером вместо механического вырезания.

Ценообразование — вечный спор. Когда предлагаешь дорогой барьерный слой, 70% заказчиков просят 'удешевить'. Потом сами же несут убытки от рекламаций. Выработали привычку показывать сравнительные тесты — вот пакет за 3 рубля, вот за 4.50. Разница в браке видна сразу.

Перспективы которые уже тестируем в цеху

Умные датчики вторичной упаковки — звучит футуристично, но мы уже ставим NFC-метки на паллеты. Ритейлер может сканировать и видеть всю историю температурных режимов. Пока дороговато, но для соков прямого отжима необходимо.

Рециклинг — не просто модное слово. На нашем заводе дробим бракованные пакеты и используем для технической тары. Важно: только для непродовольственных целей, конечно. Получается замкнутый цикл без отходов в цехе.

Гибридные материалы — следующая цель. Экспериментируем с нанокомпозитами на основе крахмала. Пока держим прочность только 2 месяца, но для короткосрочных акционных продуктов уже можно использовать.

Выводы которые не прочитаешь в учебниках

Главный урок за 10 лет: идеальных пакетов с вытекающим соком не бывает. Есть оптимальные для конкретного продукта и логистической цепочки. Иногда лучше переплатить за армированные углы, чем месяцами разбираться с рекламациями.

Производство в Дунгуане даёт преимущество — близость к сырьевым кластерам. Но и требует двойного контроля качества: китайские стандарты часто мягче российских. Поэтому держим две лаборатории — на входе и на выходе.

Сейчас смотрю на новые заказы иначе: сначала изучаю не ТЗ, а условия хранения у конечного продавца. Потому что даже самый совершенный пакет не переживет хранение под кондиционером или рядом с отопительными приборами.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком

250 мл 500 мл Пластиковая упаковка Прозрачная Жидкость Вода Сок Напиток Пакеты Выдавливание Носик Мешок Сумка с Носиком -

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет

Пластиковый пакет нестандартных размеров для пищевых продуктов, вакуумные рулонные пакеты без BPA для мяса, курицы, тисненый вакуумный пакет -

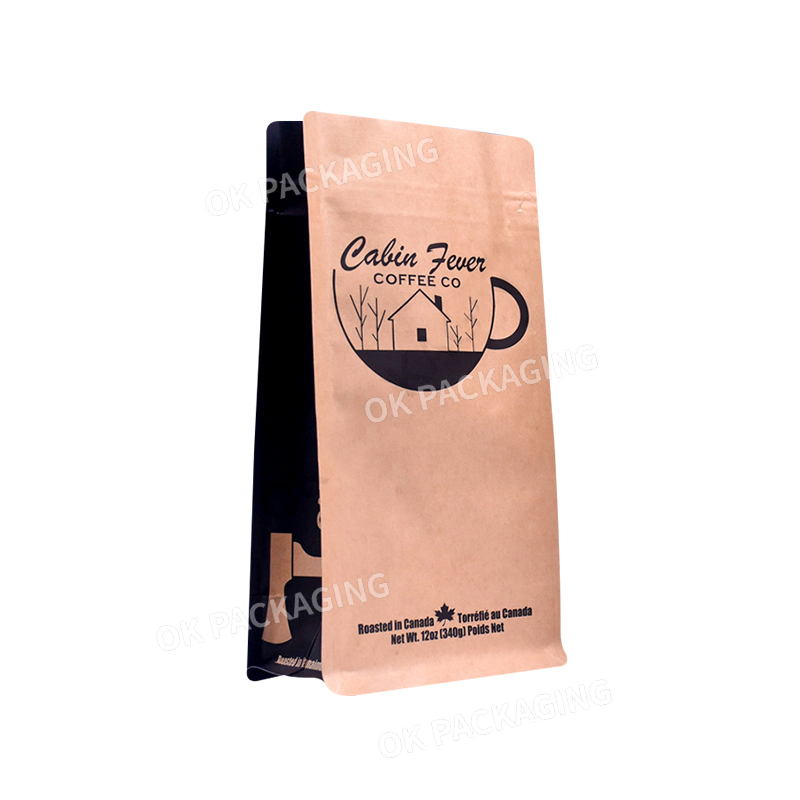

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос

Изготовленный на заказ бумажный пакет с ручкой из витой веревки и вашим собственным логотипом, напечатанным на нем, используется для упаковки суши на вынос -

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы.

Индивидуальный жиронепроницаемый пластиковый пакет для жареной курицы с антизапотевающим окном. Пакеты для упаковки жареной курицы. -

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией

Пакет для кофе Ruika, чёрный матовый, пищевой, с клапаном, фольгированный, с застёжкой-молнией -

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу

Многоразовый пластиковый упаковочный мешок для хранения кормов для домашних животных на молнии с плоским дном, изготовленный по индивидуальному заказу -

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки

Пищевой класс Eco Friendly многоразовые пластиковые закуски мешок красочные Ziplock стоять вверх сумки -

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном

Изготовленный на заказ печатный компостируемый биоразлагаемый пакет для упаковки кофе с плоским дном/кофейных зерен Coffee Bean с клапаном -

Изготовленный на заказ плоский нижний мешок для кофе на молнии из алюминиевой фольги с застежкой-молнией

Изготовленный на заказ плоский нижний мешок для кофе на молнии из алюминиевой фольги с застежкой-молнией -

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag

Custom Printed Eco Friendly Plastic Aluminum Stand up Pouch Pet Dog Cat Food Packaging Flat Bottom Ziplock Mylar Bag -

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Индивидуальная печать, многоразовый влагостойкий пластиковый стоячий носик, упаковка для шампуня, моющего средства, косметики, кондиционера для белья

Связанный поиск

Связанный поиск- Поставщики угловых пакетов

- Высококачественный производитель мешка-в-боксе 20L

- Фабрика стоячих пакетов на молнии

- Завод по производству пластиковых пакетов с молнией

- BIB мешок

- Производители оптовой четыре стороны печать кофе мешки

- Оптовые поставщики односторонних клапанных мешков для кофе

- Поставщики Вино в коробке

- Завод по производству высококачественных пакетов для сиропа

- Поставщики Перерабатываемые пакеты с застежкой-молнией с плоским дном