Производители пакетов с двойной молнией

Когда слышишь 'производители пакетов с двойной молнией', многие сразу думают о стандартных решениях — мол, главное чтобы замок держался. Но на деле тут каждый миллиметр технологии влияет на итог. Вот, к примеру, в ООО Дунгуань Окхуади Изделия Из Алюминия и Пластика (сайт https://www.gdokpackaging.ru) мы с 2012 года через это проходим: сначала казалось, что достаточно купить немецкий экструдер и — готово. Ан нет...

Технологические нюансы, которые не видны с первого взгляда

Помню, как в 2015-м мы закупили партию двойных молний у корейского поставщика — внешне идеально, тесты пройдены. А в реальности при -15°C на складах у клиента замки начали 'сыпаться'. Оказалось, состав пластика не адаптирован под российские морозы. Пришлось переделывать всю логистику термообработки, иначе теряли контракты.

Сейчас на площади завода в 50 000 м2 в промышленной зоне Zhuyuan (Liaobu Town, Dongguan) отдел контроля специально держит морозильные камеры — тестируем все партии при экстремальных температурах. Это не по ГОСТу, это по опыту. Кстати, многие конкуренты до сих пор экономят на таких тестах, потом удивляются, почему клиенты из Сибири не возвращаются.

Ещё момент — толщина зубцов. Вроде мелочь, но если сделать меньше 1.8 мм, то при частом открывании/закрывании молния начинает 'прыгать'. Особенно критично для упаковки строительных смесей — там и вибрация при перевозке, и вес до 25 кг. Мы в Окхуади после трёх рекламаций пересчитали все допуски, теперь для тяжелых грузов используем усиленные направляющие.

Сырьё: где можно сэкономить, а где — категорически нет

Когда новички приходят на рынок, первое, что делают — пытаются удешевить производство через полипропилен низкой плотности. В краткосрочной перспективе выгода есть, но через полгода такие пакеты с двойной молнией начинают расслаиваться по швам. Проверено на собственном горьком опыте — в 2018-м вернули 12 партий из-за трещин в зоне сварки.

Сейчас работаем только с гранулами BASF UV-стабилизированными, дороже на 23%, зато срок службы при УФ-излучении увеличился с 8 месяцев до 3 лет. Для клиентов из сельского хозяйства это критично — удобрения часто хранят под открытым небом.

Кстати, про алюминиевый слой в многослойных пакетах... Многие производители заявляют 'защиту от влаги', но если напыление меньше 25 микрон — это просто маркетинг. Мы в своё время купили толщиномер и проверили 7 брендов-конкурентов — у четырёх было 18-20 микрон. Отсюда и частые жалобы на отсыревание содержимого.

Оборудование: почему немецкое — не всегда панацея

В 2019-м обновили линию экструдеров — взяли Windm?ller & H?lscher, думали, все проблемы решим. Но оказалось, что их настройки под европейские стандарты плохо совместимы с российскими требованиями к морозостойкости. Пришлось совместно с инженерами переписывать ПО для терморегуляции — потратили 4 месяца на калибровку.

Сейчас на https://www.gdokpackaging.ru мы честно пишем про адаптацию под климатические зоны — не для галочки, а потому что сами через это прошли. Кстати, именно после этого случая начали сотрудничать с МГУИЭ — их лаборатория помогла разработать добавки для пластификаторов.

Важный момент — автоматическая сварка швов. Если скорость конвейера больше 15 м/мин, то при использовании китайских комплектующих появляются микроскопические пропуски. Мы сначала не могли понять, почему у некоторых партий протечки — пока не замедлили процесс до 12 м/мин и не поставили японские нагревательные элементы.

Логистика и хранение: что не пишут в учебниках

При площади завода в 50 000+ м2 казалось бы — места достаточно. Но когда одновременно идёт производство пакетов с двойной молнией для пищевой продукции и строительных материалов, нужно жёсткое зонирование. Однажды пересеклись потоки — и партия пакетов для кофе пропахла химикатами. Убыток — 17 тысяч долларов.

Теперь у нас в Dongguan City три отдельных склада с разной вентиляцией, плюс обязательная 'буферная зона' между цехами. Это увеличило себестоимость на 5%, зато сохранило репутацию.

Ещё нюанс — транспортировка готовой продукции. Если пакеты с двойной молнией сложены стопками выше 1.2 метра, нижние ряды деформируются. Пришлось разрабатывать специальные кассетные поддоны — обычные картонные не выдерживали давление при морской перевозке.

Перспективы рынка: куда движемся

Сейчас вижу тренд на гибридные решения — например, двойная молния плюс клапан для дегазации. Особенно востребовано в сегменте фермерской продукции — зерно, крупы. Но технологически сложно совместить герметичность с возможностью 'выпускать воздух'.

В ООО Дунгуань Окхуади уже пробуем комбинированные системы — пока стабильность 87%, нужно доводить до 95%. Если получится, это будет прорыв для рынка вакуумной упаковки.

Кстати, про экологию... Многие требуют 'биоразлагаемые материалы', но мало кто понимает, что они несовместимы с требованиями к прочности. Наш компромисс — рециклируемый полиэтилен с увеличенным циклом использования. Не так красиво звучит, зато реально работает.

В целом, производство пакетов с двойной молнией — это постоянный баланс между стоимостью, надежностью и инновациями. И главный урок — нельзя слепо копировать западные стандарты, нужно учитывать специфику каждого рынка до мелочей. Как показывает практика, даже толщина зубца молнии может стать решающим фактором.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

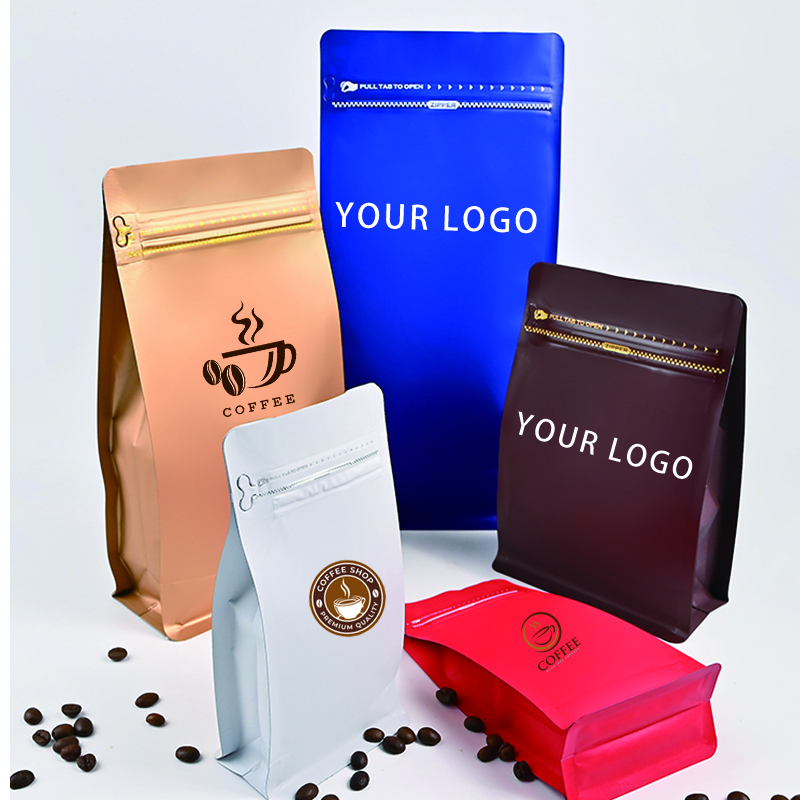

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией

Пищевой класс Уплотняемый пластиковый мешок Упаковка продуктов питания мешок синий встать сумка плоское дно мешок с молнией -

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен

Экологичная упаковка Bolsa с боковыми складками 250 г 500 г 1 фунт клапанные пакеты перерабатываемые индивидуальные печатные пакеты для кофейных зерен -

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией.

Напечатанная на заказ сумка с плоским дном и застежкой-молнией, сумка для закусок из алюминиевой фольги, полиэтиленовые пакеты с застежкой-молнией. -

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды

Индивидуальные пакеты с носиком 1 л, пакет для упаковки пищевых продуктов, влагостойкие пакеты для упаковки жидкостей на вынос объемом 3 л, 5 л, пакеты для пива, безопасные для пищевых продуктов, пластиковые пакеты для воды -

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция

Изготовленные на заказ пакеты быстрого приготовления еды на вынос из крафт-бумаги бумажные пакеты для доставки еды сумки для покупок подарочная упаковка офсетная печать перерабатываемая продукция -

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц

Пакеты для корма для животных, птиц, собак, кошек, рыб, с боковыми вставками, застежкой-молнией сверху, пластиковые пакеты с застежкой для сухого корма для птиц -

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки

Оптовая упаковка из алюминиевой фольги для кофе, биоразлагаемый сахар, пакетики для растворимого кофе, рулон пластиковой пленки -

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией

Экологичная застежка-молния, многоразовая упаковка для одежды, матовые пакеты для футболок с застежкой-молнией -

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока

Изготовленный на заказ мешок для носика Пластиковый перерабатываемый мешок для упаковки напитков Мешки для носика с носиком в порядке упаковки для жидкого сока -

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком

Индивидуально напечатанная переработанная биоразлагаемая пластиковая упаковка для стирального порошка, жидкого мыла, сменные пакеты, мешочки с носиком -

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка

Фабричная упаковка для кофейных зерен с плоским дном и застежкой-молнией, влагонепроницаемая независимая кофейная сумка -

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

фабричная настройка пакеты для хранения еды, пакеты для хранения, пакеты для хранения кофе, пакеты для хранения кофе

Связанный поиск

Связанный поиск- Высокое качество стиральный порошок носиком пакеты завод

- Поставщики Bag-in-Box

- Поставщики трехсторонних мешков для риса

- Оптовые поставщики пакетов для собачьего корма с четырьмя боковыми печатями

- Производители стоячих пакетов с прозрачными окнами

- Производители рулонов алюминиевой фольги

- Высокое качество биоразлагаемые кофе мешки завод

- Высококачественные поставщики Пакеты для упаковки орехов

- Производители высококачественных пакетов для порошка с плоским дном

- Оптовые поставщики PEVA пищевых мешков с замком-молнией