Производители пакетов с носиком для соусов

Когда слышишь про производителей пакетов с носиком для соусов, многие представляют просто фасовку в плёнку. На деле — это инженерная задача, где каждый миллиметр толщины материала влияет на срок годности продукта.

Где рождается упаковка

Взять завод ООО Дунгуань Окхуади в промзоне Чжуюань. Их цеха в Лиаобу выдают не просто плёнку, а многослойные решения. Площадь 50 000 м2 — это не для галочки: там одновременно идут испытания на разрыв швов и тесты совместимости материалов с кислыми соусами.

Ошибка новичков — экономить на барьерном слое. Видел, как партия томатного соуса за месяц ?съела? тонкий полипропилен. Пришлось переходить на комбинацию PET/AL/PE — дороже, но сохраняет вкус и не пропускает кислород.

Кстати, у Окхуади есть лаборатория прямо на территории https://www.gdokpackaging.ru. Там проверяют, как ведёт себя носик при температуре от -25°C (для логистики) до +95°C (пастеризация).

Носик как инженерный вызов

Формование носика — это 70% брака при неправильной настройке. Пресс-форма должна учитывать усадку материала после охлаждения. Мы как-то заказали партию с углом наклона 45° — в теории удобно, на практике соус оставался в пазухах.

Сейчас работаем с конусными носиками под вязкие продукты. Важно: диаметр отверстия должен соотноситься с вязкостью по Брукфилду. Для горчицы — 2-3 мм, для кетчупа — 4-5 мм.

Метод ?пакет-пробник?: перед запуском тиража отправляем образцы в сети общепита. Шеф-повара — лучшие тестировщики: один заметил, что рифлёные носики сложно очищать от майонеза.

Сырьё и его подводные камни

Импортные гранулы PET-G стоят в 1.8 раз дороже местных, но дают стабильную экструзию. Китайские аналоги иногда содержат пластификаторы, меняющие pH соуса. Проверяем миграцию веществ — особенно для детского питания.

Алюминиевый слой в ламинате — палка о двух концах. Защищает от УФ, но требует идеальной герметизации краёв. В Окхуади для этого используют лазерную резку с контролем кромки.

Помню случай с соевым соусом: производитель сэкономил на слое AL, и через 2 месяца упаковка потемнела от окисления. Рециклинг такой партии обошёлся дороже первоначальной экономии.

Логистика как часть технологии

Пакеты для соусов часто портятся не в цеху, а в грузовике. При -15°C полиэтилен становится хрупким. Пришлось разработать систему паллетирования с термочехлами — увеличило стоимость доставки на 12%, но сократило брак на 90%.

Склады в Дунгуане хранят рулоны плёнки при влажности 40-50%. Отклонение всего на 10% приводит к слипанию внутреннего слоя. Видел, как при 60% влажности целая партия стала единым монолитом.

Сейчас тестируем антистатическую обработку для автоматических линий фасовки. Статика при высоких скоростях — причина 30% сбоев в работе клапанов.

Эволюция требований рынка

Три года назад все хотели просто дой-паки. Сейчас запрос на индивидуальные решения: дозирующие клапаны для пищевых производств, прозрачные окна для контроля уровня, перфорация под подвес на стеллажах.

Рестораны быстрого питания стали главными драйверами изменений. Их требование — вскрытие пакета одним движением без ножниц. Пришлось пересматривать систему насечек.

Экотренд — отдельная история. ?Биоразлагаемые? пакеты для соусов часто не выдерживают контакта с уксусом. Реальный выход — мономатериалы, но их барьерные свойства пока уступают ламинатам.

Производители против мифов

Частый миф: дорогая упаковка = высокая себестоимость. На примере Окхуади: переход на 7-слойную экструзию снизил расход материала на 15% за счёт тоньших, но более прочных слоёв.

Другой миф — универсальность. Один тип пакета не может подходить и для оливкового масла, и для сладких сиропов. Масло требует барьер от окисления, сиропы — стойкость к кристаллизации сахара.

Сейчас ведутся испытания ?умных? пакетов с индикаторами свежести. Технология пока дорогая, но для премиальных соусов уже может окупаться.

Что в итоге

Современные производители пакетов с носиком для соусов — это не просто поставщики плёнки, а технологические партнёры. От выбора толщины барьерного слоя до угла наклона носика — каждый параметр влияет на конечный продукт.

Заводы вроде Окхуади показывают, что успех кроется в деталях: от контроля влажности на складе до тестовых партий для шеф-поваров. Без этого даже самая продвинутая упаковка останется просто пластиком с дыркой.

Дальше вижу тренд на кастомизацию: пакеты под конкретные линии розлива, специальные клапаны для вязких продуктов, гибридные материалы. Главное — не гнаться за модой, а считать экономику каждого решения.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер

Кофейный пакет в коробке для выноса с ручкой и водой в коробке 1 л 2 л 3 л Цветной логотип Одноразовый капельный кофейный диспенсер -

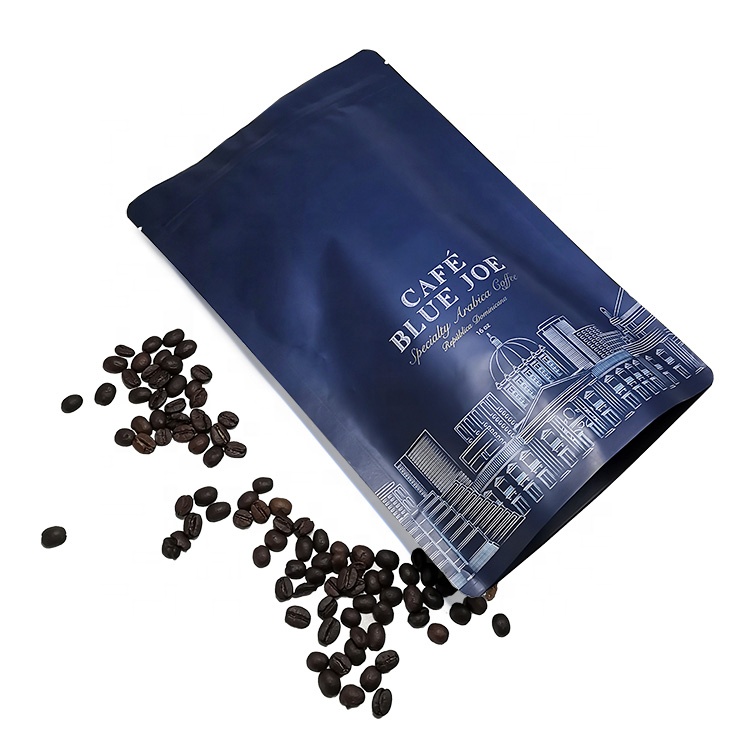

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией

Изготовленный на заказ экологически чистый плоский дно застежка-молния крафт-бумага алюминиевая фольга кофейные зерна упаковочный мешок кофейные пакеты с клапаном и молнией -

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком

Многоразовая портативная упаковка для сока, прозрачная сумка с носиком и носиком -

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды

Фабричная печать логотипа матовая застежка-молния упаковка пластиковый полиэтиленовый пакет индивидуальные пакеты с застежкой-молнией для одежды -

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования

Stand-Up молнии пластиковый мешок для сухой пищи конфеты и закуски для промышленного использования -

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных

2 кг 5 кг 10 кг 15 кг индивидуальный принт пакет с плоским дном многоразовая застежка-молния большой размер собачий корм для кошек упаковочные пакеты для корма для домашних животных -

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет

Пакет из крафт-бумаги с застежкой-молнией пищевого класса, биоразлагаемая упаковка, устойчивый пакет -

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок

Оптовая продажа прозрачный пластиковый одноразовый напиток сок вода жидкость стоячий носик мешок -

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока

Пакет мешка пищевого качества с носиком стоит вверх многоразовый пластиковый мешок носика сока -

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией

Фольгированные пакеты для еды с индивидуальным барьерным принтом 250 шт. 500 шт. 1 специальный пакет для подготовки к экзамену GMAT золотого, черного, красного цвета с плоским дном, с клапаном и застежкой-молнией -

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом

Индивидуальные бумажные крафт-пакеты для еды, коричневые бумажные пакеты для выпечки на вынос с напечатанным логотипом -

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки

Экологичный индивидуальный пакет Doypack для упаковки кофе и чая в пищевую упаковку с боковыми складками и окошком для оловянной стяжки

Связанный поиск

Связанный поиск- Оптовая фабрика полиэфирных пакетов

- Производители пленочных пакетов с трехсторонней печатью

- Оптовые производители трехсторонних мешков для риса

- Оптовые заводы по производству пакетов из алюминиевой фольги

- Высокое качество Производитель пакеты для хранения грудного молока

- Завод по производству угловых пакетов

- мешок для корма для собак с боковыми вставками

- Производители высококачественных торговых пакетов из крафт-бумаги

- Высокое качество Производитель матовых мешков для кофе

- Оптовая сумка-в-коробке 3L завод